Les joints à emboîtement sont un moyen simple et rapide de connecter deux composants imprimés en 3D qui utilisent des fonctionnalités d’emboîtement. Il s’agit non seulement d’une méthode de connexion peu coûteuse et qui permet de gagner du temps, mais aussi de réduire le nombre de composants requis dans un assemblage. Ils offrent également la possibilité d’un assemblage et d’un désassemblage rapides.

Cet article présente les principes fondamentaux des joints à emboîtement (également appelés connecteurs et clips) pour l’impression 3D, les éléments à prendre en compte lors de la conception de joints à emboîtement avec des plastiques et des thermoplastiques, et le processus d’impression 3D le plus adapté pour produire le meilleur joint à emboîtement.

Regardez avant de lire : est-ce que Protolabs Network propose un tutoriel sur les joints à emboîtement ?

La réponse est oui ! Nous proposons un tutoriel pour aider les ingénieurs à concevoir des joints à emboîtement parfaits. Avant (ou après) de consulter ce guide complet, jetez un coup d’œil à cette vidéo contenant des instructions détaillées pour imprimer en 3D des joints à emboîtement parfaits.

Que sont les joints à emboîtement (ou connecteurs/clips) ?

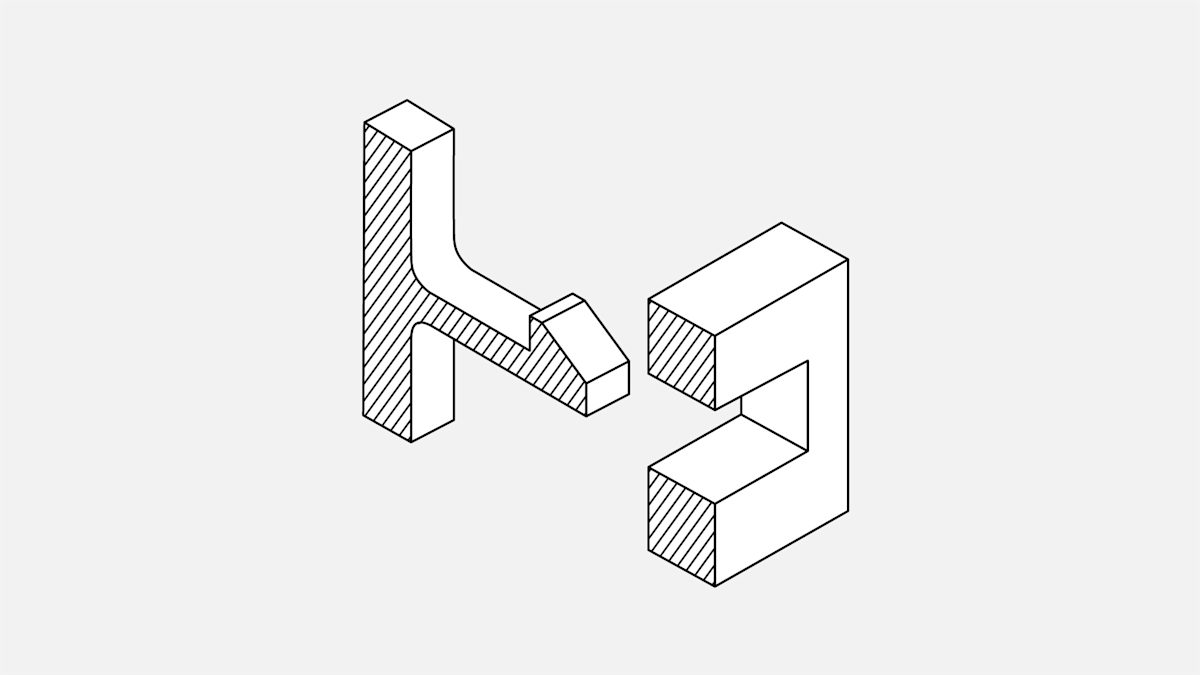

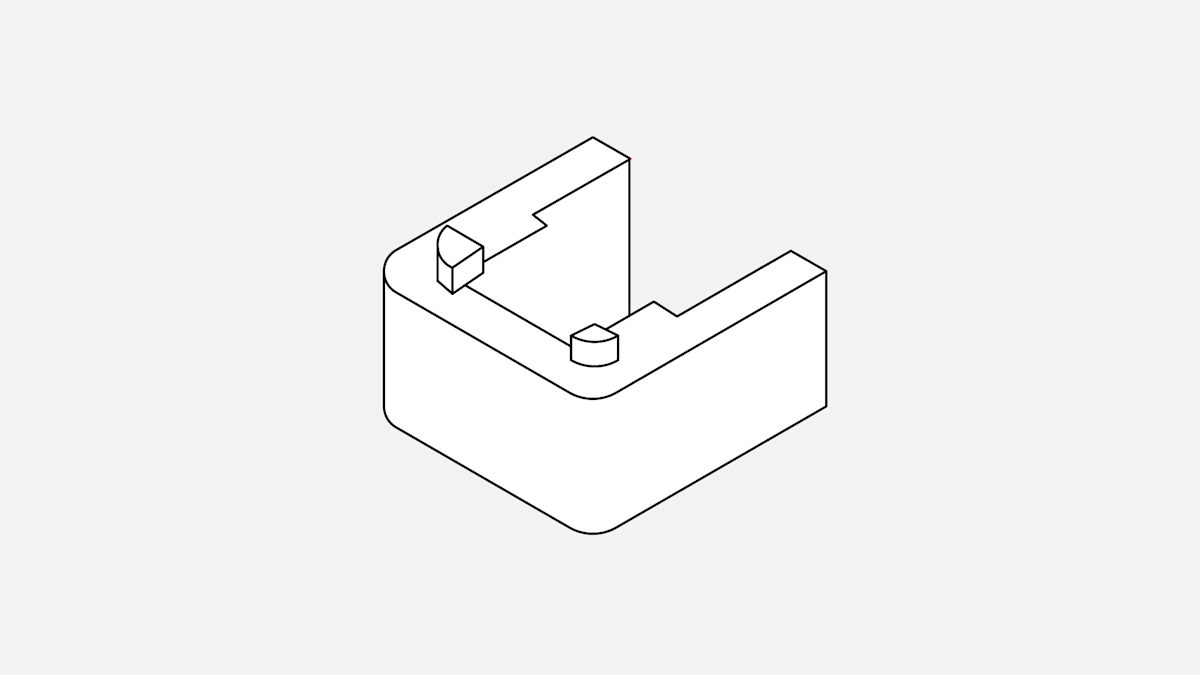

Un joint à emboîtement est un moyen simple et peu coûteux de connecter deux composants en plastique imprimés en 3D. Les joints à emboîtement, également appelés connecteurs ou clips, sont constitués d’une petite protubérance pliable, telle qu’un bourrelet, un goujon ou un crochet, et d’une dépression correspondante qui dévie et attrape la protubérance. Les deux éléments s’emboîtent l’un dans l’autre, formant ainsi une solide connexion par emboîtement.

Une fois les éléments emboîtés, une contre-dépouille maintient les deux composants joints à emboîtement l’un contre l’autre. En fonction de la forme de la contre-dépouille intégrée, les joints à emboîtement peuvent être conçus de manière à rendre la connexion permanente. Un joint à emboîtement bien conçu et fabriqué dans le bon matériau peut être utilisé de manière répétée sans provoquer de fatigue mécanique notable.

Il existe de nombreux types de joints à emboîtement et de géométries qui utilisent les principes de base de deux composants qui s’emboîtent l’un dans l’autre.

Types courants de joints à emboîtement : joints en porte-à-faux et joints annulaires

Les deux types de joints à emboîtement les plus courants et les plus efficaces sont les joints en porte-à-faux et les joints annulaires. Passons-les en revue.

Joints à emboîtement en porte-à-faux

Le cantilever est le joint à emboîtement le plus courant, avec une protubérance (telle qu’un bourrelet ou un crochet) à une extrémité et un élément de support structurel à l’autre. Cette protubérance est insérée dans une ouverture et se replie, verrouillant la connexion en place.

Les joints à emboîtement en porte-à-faux sont simples à concevoir et à assembler, ce qui les rend conviviaux. Pour de nombreuses applications et scénarios, les cantilevers sont le moyen le plus rentable de connecter des composants.

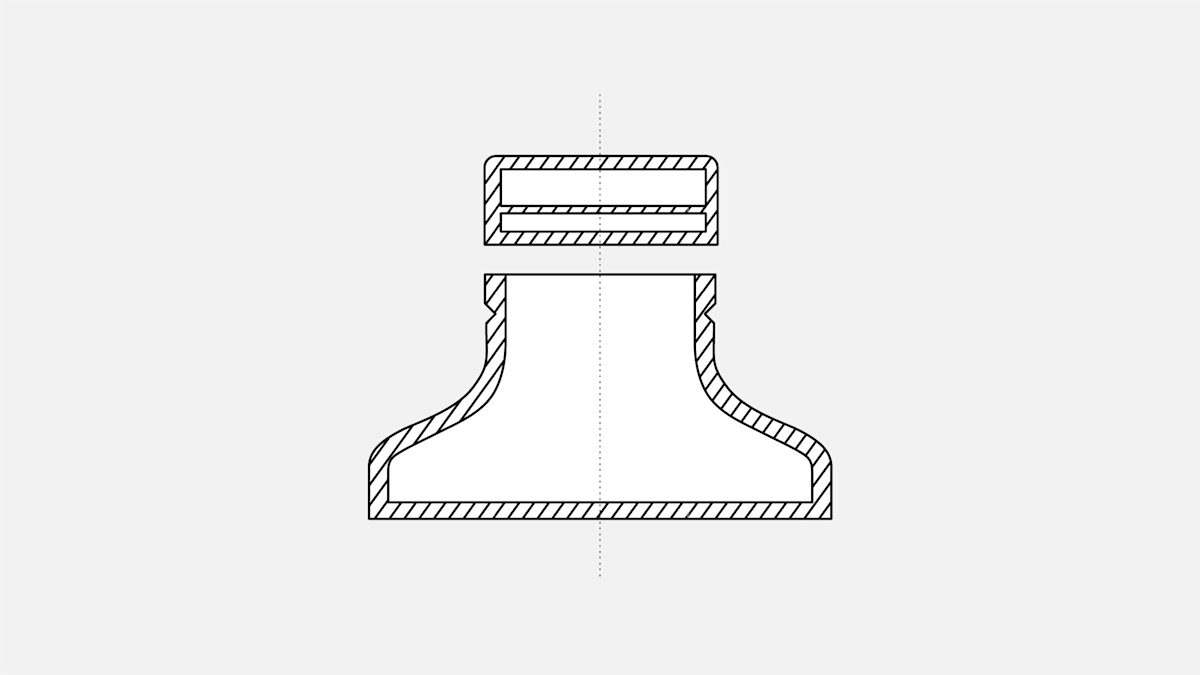

Joints à emboîtement annulaires

Les joints à emboîtement annulaire utilisent une contrainte d’arceau pour fixer une pièce pressée en place. Les bouchons de bouteilles et de stylos sont de bons exemples de joints à emboîtement annulaire. Les joints à emboîtement annulaire vous permettent de créer un joint étanche autour du joint.

Quels sont les avantages des joints à emboîtement avec l’impression 3D ?

Bien que le moulage par injection soit largement considéré comme la méthode la plus durable pour produire des joints à emboîtement, avec la bonne conception et les bons matériaux, l’impression 3D est une alternative viable (et même une méthode préférée).

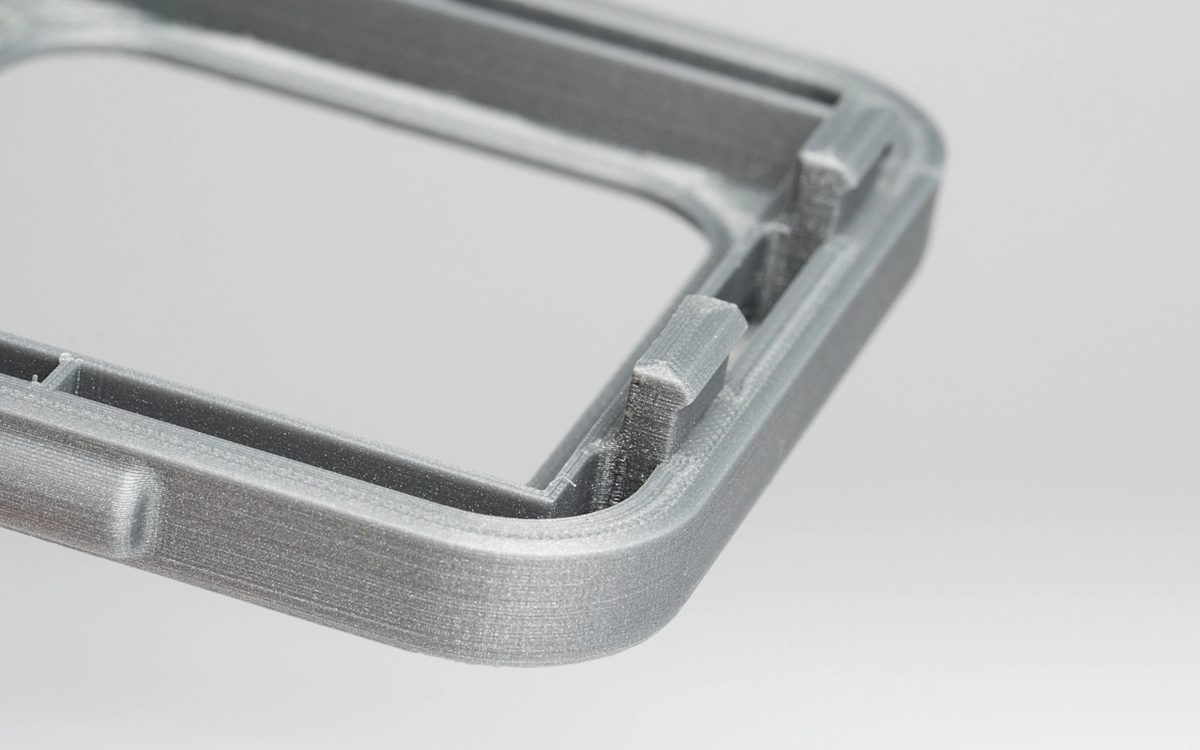

Les joints à emboîtement imprimés en 3D sont exempts des contraintes de conception associées au moulage par injection, telles que les angles de dépouille, les lignes de séparation, l’épaisseur des parois et les contre-dépouilles, et peuvent être facilement conçus et modifiés. Ils sont donc idéaux pour le prototypage rapide, qui exige un jeu et un ajustement précis. C’est pourquoi la plupart des concepteurs ont recours à l’impression 3D pour les joints à emboîtement.

Quels sont les matériaux utilisés pour imprimer en 3D des joints à emboîtement ?

Chaque processus d’impression 3D présente des avantages et des inconvénients lorsqu’il s’agit de produire des pièces avec des joints à emboîtement. Cela est dû en partie aux matériaux utilisés dans chacun des principaux processus de fabrication additive.

Le FDM est la méthode la plus rentable pour produire des joints à emboîtement. Bien qu’il soit incontestablement efficace, le processus est moins précis que d’autres méthodes d’impression. Si vous choisissez la FDM, nous vous recommandons d’utiliser des matériaux résistants à la traction tels que l’ ABS, le nylon et le TPU.

Les résines SLA sont également une option pour créer des joints à emboîtement, mais elles sont assez fragiles. L’utilisation de résines peut augmenter la probabilité de rupture du joint à emboîtement en cas d’utilisation répétée. Si vous souhaitez imprimer des joints à emboîtement avec cette technologie, nous vous recommandons d’utiliser une résine SLA durable.

Le SLS est mieux adapté que le FDM et le SLA à l’impression de prototypes fonctionnels à emboîtement et de pièces en fin de vie qui seront ouvertes et fermées à plusieurs reprises. Le meilleur matériau pour la résistance à la déchirure est le Nylon SLS.

Comme le SLS, le MJF (Multi Jet Fusion de HP) est idéal pour produire des joints à emboîtement. Le procédé MJF permet de fabriquer des pièces résistantes à partir de Nylon PA 12 et d’une variété d’autres matériaux en nylon et en polypropylène. Il est important de se rappeler que lorsque vous utilisez la FJM, il y a plusieurs directives de conception à suivre afin d’obtenir les meilleurs résultats. Par exemple, nous recommandons une épaisseur minimale de 1 mm à la base du porte-à-faux et au moins 1 mm de profondeur de débord commune.

Quels sont les problèmes courants lors de la conception de joints à emboîtement ?

Le processus de conception de joints à emboîtement n’est pas le même pour toutes les technologies, tous les matériaux et toutes les applications. Les ingénieurs confrontés à la conception de joints à emboîtement pour l’impression 3D rencontrent souvent quelques défis clés. En voici les principaux.

-

Les angles vifs dans la conception peuvent ajouter de la tension à un cantilever, ce qui peut augmenter la probabilité de rupture du joint.

-

Une contrainte constante sur les plastiques et les thermoplastiques tend à provoquer un fluage (déformation). Le fluage finit par affaiblir le joint à emboîtement, voire le compromettre complètement.

-

Les écarts mal placés dans les pièces entraînent des problèmes de tolérance, ce qui complique l’assemblage des composants.

-

Plus vous assemblez et désassemblez des joints à emboîtement, plus vous risquez d’être confronté à une défaillance due à la fatigue.

En général, les joints à emboîtement subissent le plus de contraintes lors de la fixation et doivent revenir à leur position neutre une fois le processus d’assemblage terminé. En fonction de la forme de la contre-dépouille, les joints à emboîtement peuvent également être conçus pour être permanents. Un joint à emboîtement bien conçu et réalisé dans un matériau approprié peut être utilisé de nombreuses fois sans fatigue notable.

Quelles sont les bonnes tolérances pour les joints à emboîtement ?

Les propriétés de l’impression 3D peuvent varier considérablement, du calibrage de l’imprimante et des matériaux à la technologie de l’imprimante elle-même. En raison de ces facteurs variables, il n’existe pas de règles de tolérance strictes pour l’impression de joints à emboîtement et de connecteurs.

Bien qu’il n’y ait pas de règles fixes, nous recommandons les tolérances optimales suivantes pour différents types d’imprimantes 3D.

-

DM (modélisation par dépôt fusionné) : 0,5 mm

-

Pour SLA (stéréolithographie), SLS (frittage sélectif par laser) et MJF : 0,3 mm

Quelles sont les meilleures pratiques pour la conception de joints à emboîtements imprimés en 3D ?

Lors de la conception de joints à emboîtement pour des pièces imprimées en 3D, il est important de prendre en compte les caractéristiques qui réduiront les contraintes et les déformations sur l’assemblage à emboîtement. Voici quelques-unes de nos meilleures pratiques pour la conception de joints à emboîtement pour l’impression 3D.

Conicité de la conception

Un joint à emboîtement de section constante présente une répartition inégale des contraintes. Nous vous recommandons de réduire la section transversale de la base en porte-à-faux sur toute sa longueur. Cela permet d’utiliser moins de matériau et d’obtenir une répartition plus uniforme de la déformation sur l’ensemble du porte-à-faux.

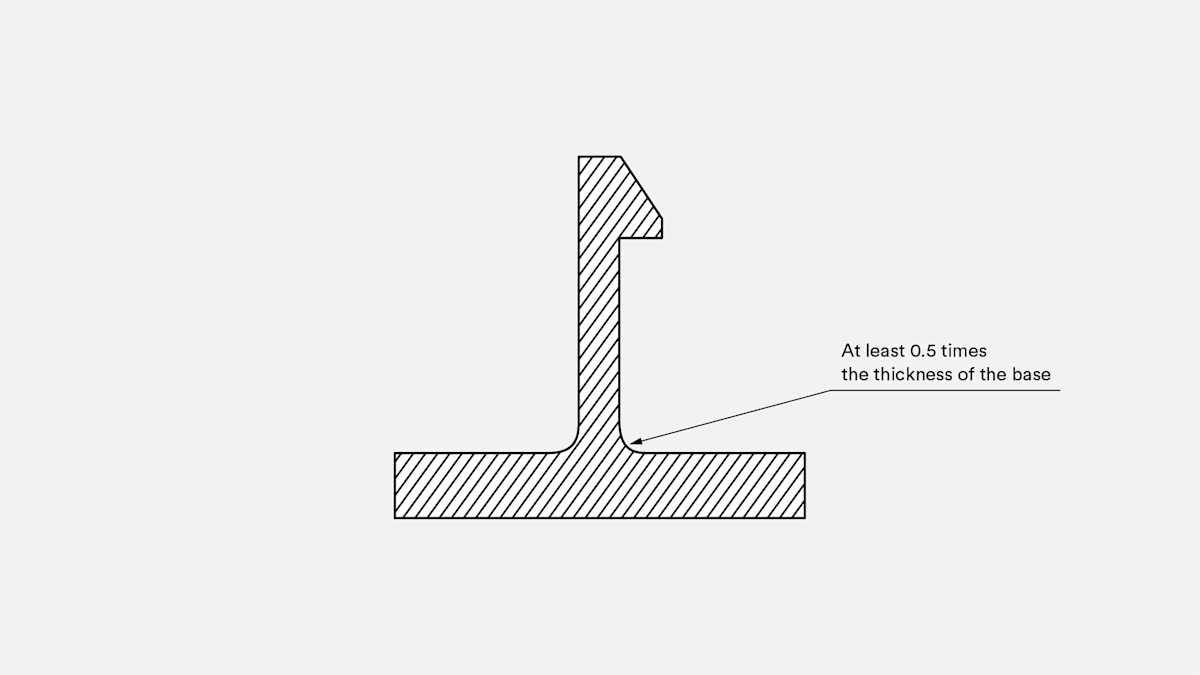

Ajustez la base du porte-à-faux:

L’ajout d’un congé à la base d’un porte-à-faux permet de répartir les contraintes sur une plus grande surface, ce qui renforce le joint à emboîtement. Le rayon du congé doit être au moins 0,5 fois l’épaisseur de la base du porte-à-faux.

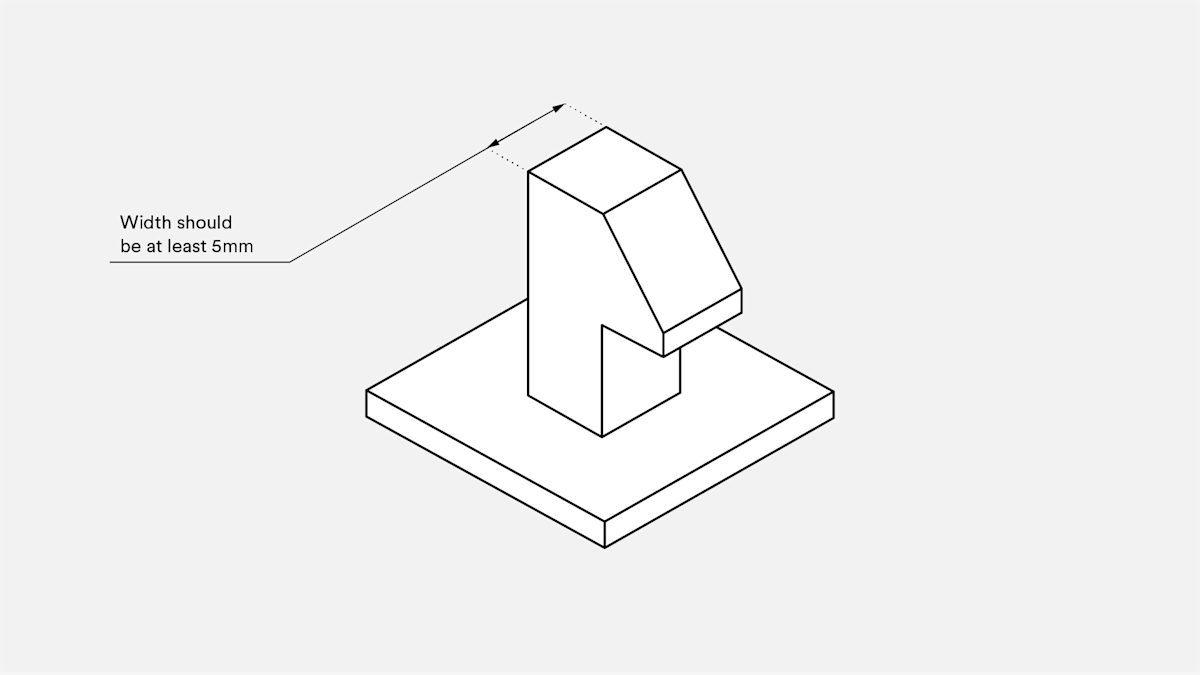

Augmentez la largeur:

L’augmentation de la largeur du clip, si elle est possible compte tenu des contraintes de conception, renforce la conception. Vous devrez peut-être itérer plusieurs fois pour obtenir la bonne rigidité de la pièce, et n’oubliez pas que l’agrafe doit avoir une largeur d’au moins 5 mm.

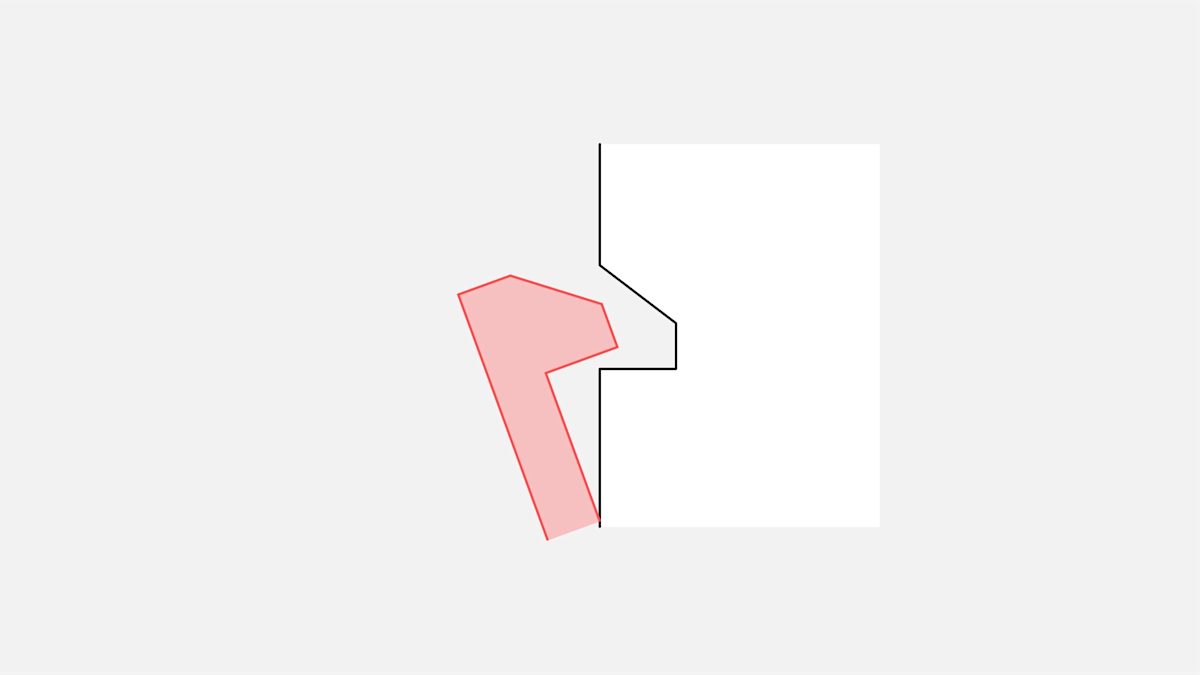

Déviation pendant l’assemblage:

Pour réduire les contraintes et améliorer la résistance de l’assemblage, veillez à ce que le joint à emboîtement ne soit dévié qu’au cours de l’assemblage, et non lorsque les composants sont connectés.

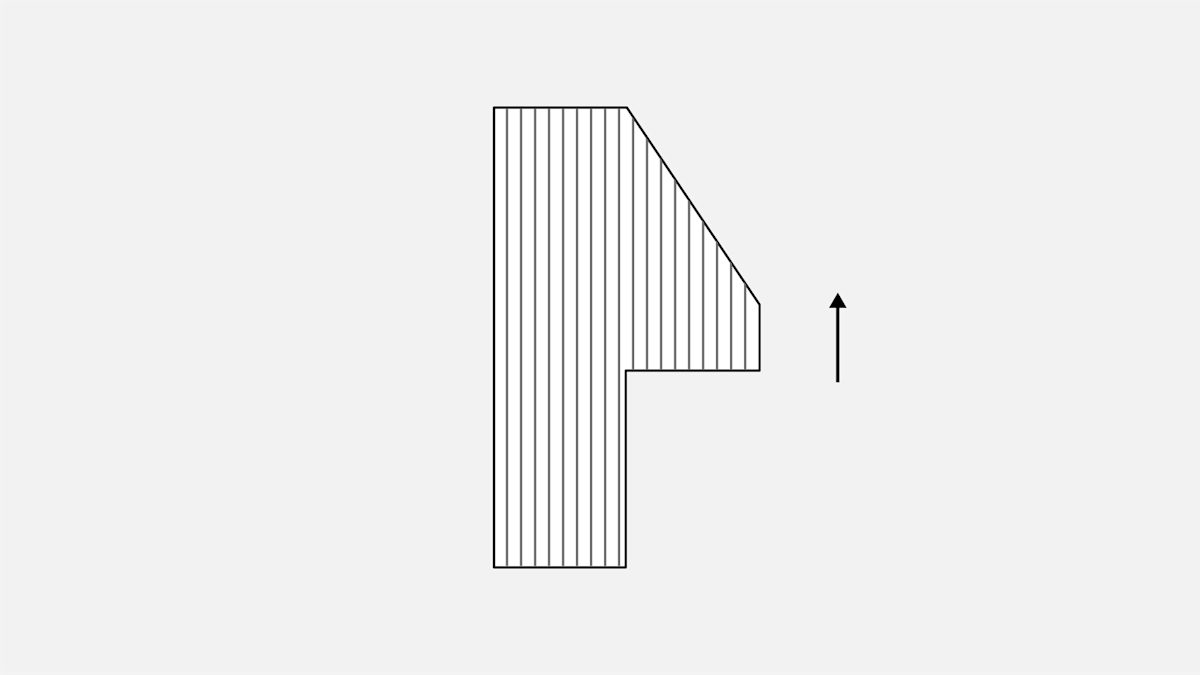

Tenez compte de la direction de fabrication:

Dans la mesure du possible, évitez de concevoir des joints à emboîtement qui sont construits verticalement (dans la direction z). Ceux-ci sont intrinsèquement plus faibles en raison de la nature anisotrope de l’impression 3D.

Ajoutez des ergots:

Envisagez d’ajouter des ergots à votre assemblage pour faciliter l’alignement des composants et transférer une partie de la charge de cisaillement à laquelle vos joints à emboîtement peuvent être soumis.

Nos meilleurs conseils et astuces pour la conception de joints à emboîtement

-

Des principes de conception solides peuvent faire le succès ou l’échec de vos joints à emboîtement. N’oubliez pas de mettre en œuvre de bonnes pratiques de conception qui réduisent les contraintes (congés, sens de construction et pattes de positionnement) et les déformations (profils coniques et largeur de porte-à-faux).

-

Choisissez les bonnes tolérances pour les différentes imprimantes 3D. Utilisez des tolérances de 0,5 mm pour les joints à emboîtement FDM et de 0,3 mm pour tous les autres procédés d’impression 3D.

-

Faites vos recherches sur les matériaux à l’avance. Les plastiques de prototypage sont idéaux pour confirmer la conception, mais ils sont généralement plus faibles que les matériaux SLS ou de projection de matière. Pensez aux matériaux fonctionnels ou d’utilisation finale pour les applications où le connecteur sera ouvert et fermé à plusieurs reprises.

Pour en savoir plus sur l’impression 3D, consultez notre guide complet pour obtenir une vue d’ensemble et des conseils détaillés en matière de conception et de fabrication.

Vous souhaitez envoyer vos pièces en production ? Rendez-vous directement sur la plateforme Protolabs Network pour obtenir un devis instantané et découvrir notre analyse DFM embarquée. Vous pouvez également contacter networksales@protolabs.com pour plus d’informations et être mis en relation avec un gestionnaire de compte spécialisé.

Frequently asked questions

À quoi servent les joints à emboîtement ?

Les joints à emboîtement sont utilisés pour raccorder simplement et à moindre coût des composants de pièces en plastique imprimées en 3D et moulées par injection.

Quelle est la durée de vie des joints à emboîtement ?

En raison du mouvement de flexion nécessaire à leur fonctionnalité, les joints à emboîtement ont une durée de vie limitée. Cette durée de vie dépend beaucoup de la technologie et des matériaux utilisés, même s’il est important de noter qu’une conception et des méthodes d’impression appropriées peuvent produire des joints à emboîtement qui rivalisent facilement avec les connecteurs moulés par injection.

Quels sont les meilleurs matériaux pour la conception de joints à emboîtement ?

Les matériaux flexibles comme l’ABS, le PETG et le nylon sont optimaux pour les joints à emboîtement, par opposition aux matériaux plus fragiles comme le PLA et les résines SLA standard. Vous pouvez utiliser n’importe lequel de ces matériaux, en fonction du type de joints à emboîtement que vous espérez produire.

Quelles sont les bonnes tolérances pour les joints à emboîtement ?

Si vous utilisez la technologie FDM, utilisez une tolérance de 0,5 mm. Pour toutes les autres machines d’impression 3D, utilisez une tolérance de 0,3 mm.

L’impression 3D est-elle meilleure que le moulage par injection pour produire des joints à emboîtement ?

L’impression 3D de joints à emboîtement s’accompagne de beaucoup moins de limitations de conception que le moulage par injection, ce qui la rend particulièrement optimale pour les applications de prototypage rapide.

Comment concevoir de meilleurs joints à emboîtement pour l’impression 3D ?

Si vous concevez des joints à emboîtement pour l’impression 3D, le but est de réduire les contraintes sur l’assemblage. Pour ce faire, il est possible d’effiler la conception, de confiner la base (pour les joints en porte-à-faux) et d’ajouter des ergots à la conception.

Quel est le meilleur matériau pour imprimer en 3D des joints à emboîtement ?

Pour de nombreuses applications, nous recommandons d’utiliser le nylon SLS pour sa résistance exceptionnelle à la déchirure.