En 25 minutes ou moins, découvrez tout ce que vous devez savoir sur l’usinage CNC. Que vous soyez un ingénieur concepteur expérimenté ou un novice en matière de CNC, ce guide est fait pour vous.

Part 1

Usinage: Les bases

Qu’est-ce que l’usinage ? Quels sont les différents types de machines CNC ? Comment fonctionnent-ils ?

Dans cette section, nous répondons à toutes ces questions et comparons l’usinage CNC à d’autres technologies de fabrication pour vous aider à trouver la meilleure solution pour votre application.

Qu’est-ce que l’usinage ?

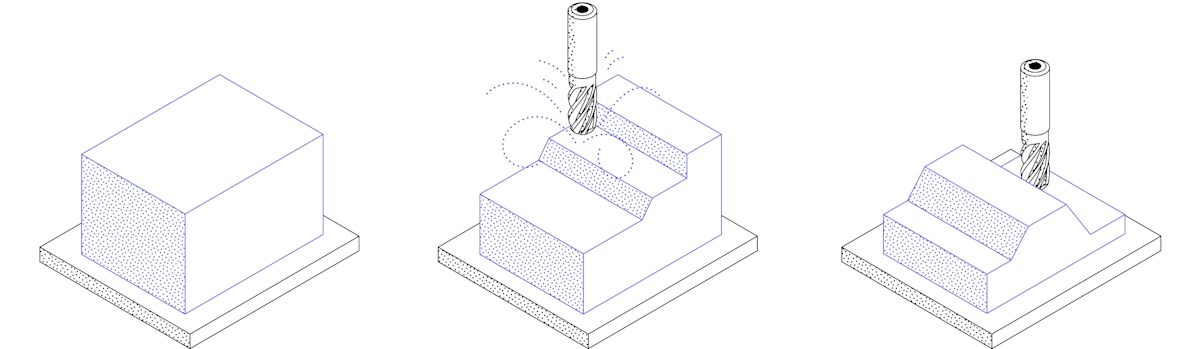

L’usinage CNC (contrôle numérique par ordinateur) est une technologie de fabrication soustractive : les pièces sont créées en retirant de la matière d’un bloc solide (appelé ébauche ou pièce) à l’aide de nombreux outils de coupe.

Cette méthode de fabrication est fondamentalement différente de la technique additive ([impression 3D] (https://www.hubs.com/fr/guides/impression-3d/ “guide d’impression 3D”)) ou formative (Moulage par injection). Les mécanismes d’abrasion de matière ont des conséquences importantes sur les avantages, les limites et les restrictions de conception du CNC. Plus à ce sujet ci-dessous.

L’usinage CNC est une technologie de fabrication numérique : elle produit des pièces de haute précision avec d’excellentes propriétés physiques directement à partir d’un fichier CAO. En raison de son haut niveau d’automatisation, la CNC (commande numérique par ordinateur) est compétitive sur le plan des tarifs pour les pièces personnalisées uniques et les productions de volume moyen.

Presque tous les matériaux peuvent être usinés par commande numérique. Les exemples les plus courants comprennent les [métaux] (#métaux) (alliages d’aluminium et d’acier, laiton, etc.) et [plastiques] (#plastics) (ABS, delrin, nylon, etc.). La mousse, les composites et le bois peuvent également être usinés.

Le processus de base de la CNC peut être divisé en 3 étapes. L’ingénieur conçoit d’abord le modèle CAO de la pièce. L’opérateur transforme ensuite le fichier CAO en un programme CNC (code G) et configure la machine. Enfin, le système CNC exécute toutes les opérations d’usinage avec un minimum de supervision, en retirant du matériau et en créant la pièce.

Usinage: Une brève histoire

- Le premier objet usiné jamais découvert était un bol découvert en Italie et fabriqué en 700 av. J.C. en utilisant un tour.

- Les tentatives d’automatisation de l’usinage ont commencé au 18ème siècle. Ces machines étaient purement mécaniques et fonctionnaient à la vapeur.

- La première machine programmable a été développée à la fin des années 40 en MIT. Il a utilisé des cartes perforées pour encoder chaque mouvement.

- La prolifération des ordinateurs dans les années 50 et 60 a ajouté le « C » (Computer en Anglais) au CNC et a radicalement transformé le secteur de la fabrication.

- Aujourd’hui, les machines à commande numérique sont des systèmes robotiques avancés dotés de capacités multi-axes et multi-outils.

Types de machines d’usinage

Dans ce guide, nous allons nous concentrer sur les machines CNC qui enlèvent des matériaux à l’aide d’outils de coupe. Ce sont les plus courantes et ont le plus large éventail d’applications. Parmi les autres machines à commande numérique, on trouve les coupeuses laser, les coupeuses plasma et les machines EDM.

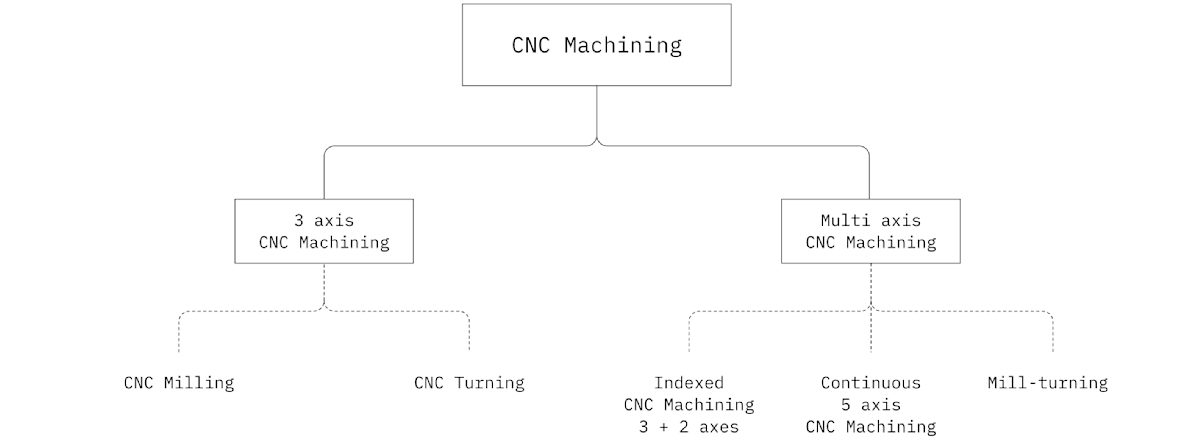

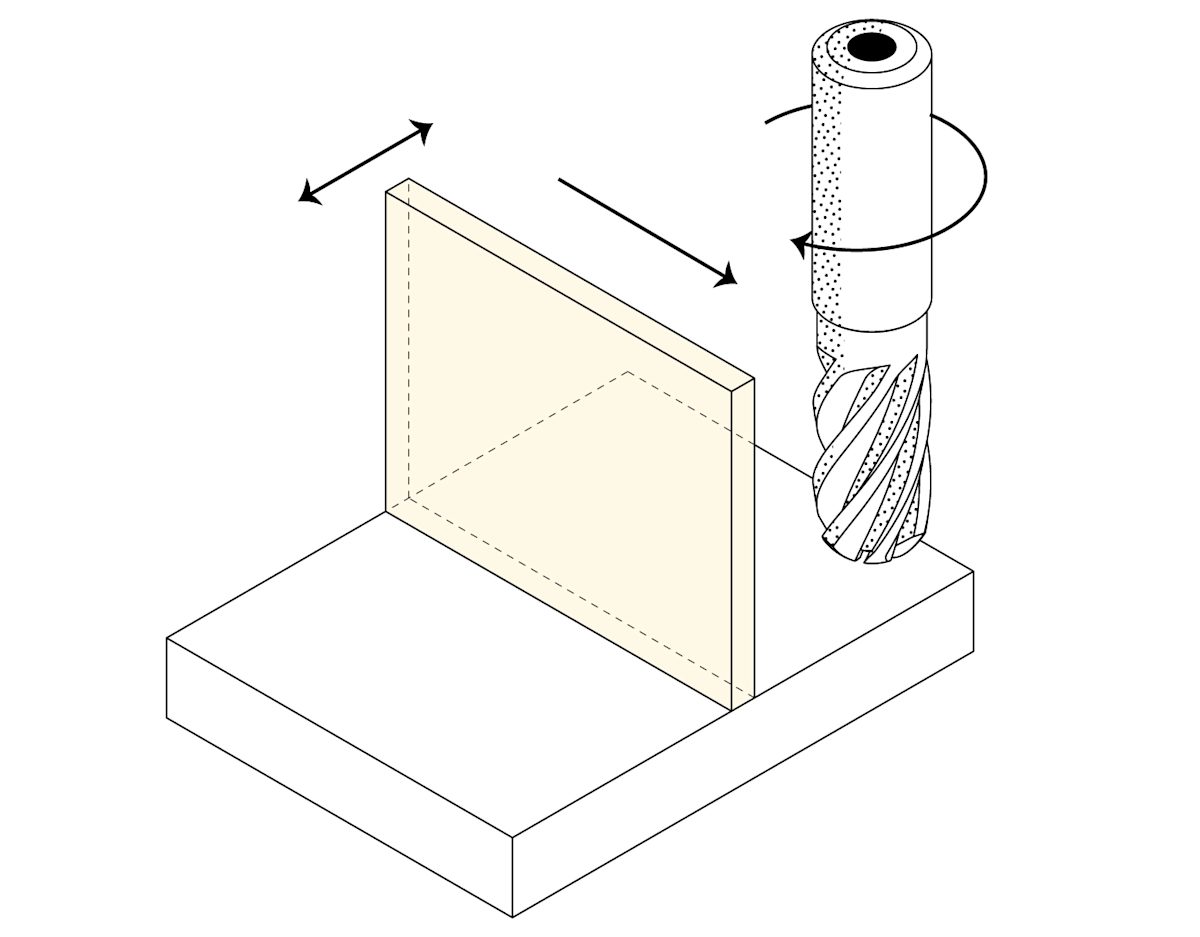

Usinage CNC 3 axes

Les fraiseuses et les tours CNC sont des exemples de systèmes CNC à 3 axes. Ces machines « basiques » permettent le déplacement de l’outil de coupe selon trois axes linéaires par rapport à la pièce à usiner (gauche-droite, arrière-haut et haut-bas).

Fraisage CNC

- La pièce est maintenue à l’arrêt directement sur le banc de la machine ou dans un étau.

- Le matériau est retiré de la pièce à l’aide d’outils de coupe ou de forets tournant à grande vitesse.

- Les outils sont fixés à une broche pouvant se déplacer suivant trois axes linéaires.

Les fraiseuses CNC à 3 axes sont très courantes car elles peuvent être utilisées pour produire les géométries les plus courantes. Ils sont relativement faciles à programmer et à utiliser. Les coûts d’usinage de départ sont donc relativement faibles.

L’accès aux outils peut être une [restriction de conception] (#cnc-design-restrictions) dans l’usinage CNC. Comme il n’y a que trois axes avec lesquels travailler, il est possible que certains domaines soient impossibles à atteindre. Ce n’est pas un gros problème si la pièce à usiner doit être tournée une fois, mais si plusieurs tournages sont nécessaires, les coûts de main-d’œuvre et d’usinage augmentent rapidement.

[En savoir plus sur le fraisage CNC →] (https://www.hubs.com/knowledge-base/cnc-machining-manufacturing-technology-explained)

[Explorez la gamme complète des capacités de fraisage CNC disponibles sur Protolabs Network →] (https://www.hubs.com/cnc-machining/cnc-milling-service/)

Tournage CNC (tours)

- La pièce est maintenue sur la broche tout en tournant à grande vitesse.

- Un outil de coupe ou une perceuse centrale trace le périmètre extérieur ou intérieur de la pièce, en formant la géométrie.

- L’outil ne tourne pas et se déplace dans le sens polaire (radialement et longitudinalement).

Les tours à commande numérique sont largement utilisés car ils permettent de produire des pièces à un taux beaucoup plus élevé et à un coût unitaire inférieur à celui des fraises à commande numérique. Ceci est particulièrement vrai pour les gros volumes.

La principale limite de conception des tours à commande numérique est qu’ils ne peuvent produire que des pièces de profil cylindrique (par exemple vis ou rondelles). Pour surmonter cette limitation, les caractéristiques de la pièce sont souvent usinées par commande numérique au cours d’une étape d’usinage séparée. Vous pouvez également utiliser des centres de fraisage CNC à 5 axes pour produire la même géométrie en une seule étape.

En savoir plus sur le tournage CNC →

Explorez toute la gamme des capacités de tournage CNC disponibles sur les Protolabs Network →

Usinage CNC 5 axes

Les centres d’usinage multiaxes à commande numérique se présentent en trois variantes : fraisage CNC à 5 axes indexés, tournage CNC à 5 axes continus et centres de fraisage avec tour.

Ces systèmes sont essentiellement des fraiseuses ou des tours améliorés avec d’avantage de liberté. Par exemple, les centres de fraisage CNC à 5 axes permettent la rotation du banc de la machine ou de la tête d’outil (ou des deux) en plus des trois axes linéaires de déplacement.

Les capacités avancées de ces machines ont un coût accru. Elles nécessitent à la fois des machineries spécialisées et des opérateurs expérimentés. Pour les pièces métalliques très complexes ou optimisées pour la topologie, l’impression 3D est généralement une option plus appropriée.

Fraisage CNC indexé à 5 axes

- Lors de l’usinage, l’outil de coupe ne peut se déplacer que sur trois axes linéaires.

- Entre les opérations, le lit et la tête d’outil peuvent pivoter, donnant accès à la pièce à usiner sous un angle différent.

Les systèmes de fraisage CNC indexés à 5 axes sont également connus sous le nom de fraiseuses CNC 3 + 2, car ils utilisent les deux degrés de liberté supplémentaires uniquement entre les opérations d’usinage pour faire pivoter la pièce.

Le principal avantage de ces systèmes est qu’ils éliminent le besoin de repositionner manuellement la pièce. De cette manière, les pièces de géométries plus complexes peuvent être fabriquées plus rapidement et avec une précision supérieure à celle d’une fraiseuse CNC à 3 axes. Ils manquent cependant des véritables capacités de forme libre des machines à commande numérique continue à 5 axes.

[Explorez la gamme complète des capacités de fraisage CNC à 5 axes disponibles sur Protolabs Network →] (https://www.hubs.com/cnc-machining/cnc-milling-service/)

Fraisage CNC à 5 axes contenus

- L’outil de coupe peut se déplacer selon trois axes linéaires et deux axes de rotation par rapport à la pièce à usiner.

- Les cinq axes peuvent se déplacer de la même manière pendant toutes les opérations d’usinage.

Les systèmes de fraisage CNC à 5 axes contenus ont une architecture de machine similaire à celle des fraiseuses CNC indexées à 5 axes. Ils permettent toutefois le déplacement simultané des cinq axes lors de toutes les opérations d’usinage.

De cette manière, il est possible de produire des pièces avec des géométries complexes « organiques » qui ne peuvent pas être fabriquées au niveau de précision atteint avec une autre technologie. Bien entendu, ces capacités avancées ont un coût élevé, car il faut à la fois des machines coûteuses et des opérateurs hautement qualifiés.

[Explorez la gamme complète des capacités de fraisage CNC à 5 axes disponibles sur Protolabs Network →] (https://www.hubs.com/cnc-machining/cnc-milling-service/)

Centres de tournage numérique

-

La pièce est fixée à une broche qui peut soit tourner à grande vitesse (comme un tour), soit la positionner à un angle précis (comme une fraiseuse CNC à 5 axes).

-

Les outils de coupe et de fraisage sont utilisés pour enlever le matériau de la pièce à usiner, formant ainsi la pièce.

Les centres de tournage-fraisage CNC sont essentiellement des tours à commande numérique équipés d’outils de fraisage CNC. Une variante des centres de tournage est des tours à la suisse, qui présentent généralement une précession plus élevée.

A la fois, les systèmes de tournage-fraisage tirent profit de la productivité élevée du tournage CNC et de la flexibilité géométrique du fraisage CNC. Ils sont idéaux pour la fabrication de pièces à symétrie de rotation « libre » (pensez aux arbres à cames et aux roues centrifuges) à un coût bien inférieur à celui des autres systèmes d’usinage CNC à 5 axes.

[Explorez la gamme complète des capacités de tournage CNC disponibles sur Protolabs Network →] (https://www.hubs.com/cnc-machining/cnc-turning-service/)

Résumé

- Les fraiseuses CNC à 3 axes fabriquent des pièces avec des géométries relativement simples avec une précision excellente et à faible coût.

- Les tours à commande numérique ont le coût par unité le plus bas, mais ne conviennent que pour les géométries de pièces à symétrie de rotation.

- Les fraiseuses CNC à 5 axes indexées fabriquent des pièces dont les caractéristiques ne sont pas alignées sur l’un des axes principaux avec une précision extrême.

- Les fraiseuses CNC à 5 axes en continu fabriquent des pièces aux géométries très complexes, « organiques » et aux contours lisses, mais à un coût élevé.

- Les centres de tournage CNC combinent les avantages du tournage et du fraisage à commande numérique en un système unique pour la fabrication de pièces complexes à un coût inférieur à celui des autres systèmes à commande numérique à 5 axes.

Utilisez le tableau ci-dessous pour une estimation approximative du coût par heure des différentes machines à commande numérique. Le coût est présenté par rapport à celui d’une fraiseuse CNC à 3 axes, qui est généralement de 75 $ à l’heure.

| Type de machine CNC | Coût d’usinage |

|---|---|

| Fraisage CNC (3 axes) | 75 $ (base de comparaison) |

| Tournage CNC | 65 $ (- 15%) |

| Fraisage CNC 5 axes indexé | 120 $ (+ 60%) |

| Fraisage CNC à 5 axes contenus | $150 ( + 100% ) |

| Centres de tournage numérique | 95 $ (+ 25%) |

Avantages et limites en usinage

Voici une liste des principaux atouts et limites de l’usinage CNC. Utilisez-les pour vous aider à déterminer s’il s’agit de la technologie adaptée à votre application.

Avantages en usinage

L’usinage CNC peut créer des pièces avec une précision dimensionnelle supérieure à la plupart des autres technologies de fabrication courantes. Au cours des dernières étapes d’usinage de finition, le matériau peut être retiré de la pièce très précisément, pour des tolérances très serrées.

La tolérance standard de toute dimension en usinage CNC est de ± 0,125 mm. Des caractéristiques avec une tolérance plus étroite jusqu’à ± 0,050 mm peuvent être fabriquées et même des tolérances de ± 0,025 mm sont réalisables. C’est à peu près le quart de la largeur d’un cheveu humain!

Les pièces usinées sur commande numérique ont d’excellentes propriétés physiques, identiques au matériau en vrac. Cela les rend idéales pour les applications où la haute performance est essentielle.

De plus, pratiquement tous les matériaux courants ayant une dureté suffisante peuvent être usinés par commande numérique. Les ingénieurs ont ainsi la possibilité de choisir un matériau doté de propriétés optimales pour leur application.

Les progrès des systèmes CNC modernes, des logiciels de FAO et des chaînes logistiques numériques ont considérablement accéléré les délais de production. Aujourd’hui, les pièces usinées sur commande numérique sont généralement prêtes à être livrées dans les 5 jours. Ceci est comparable au retournement des processus d’impression 3D industriels, tels que SLS.

Contrairement aux technologies de formage (moulage par injection), l’usinage à commande numérique n’a pas besoin d’outils spéciaux. La production à la demande de pièces uniques et de prototypes est économiquement viable. Ceci est particulièrement pertinent pour les pièces métalliques et les prototypes uniques, pour lesquels le CNC est la solution la plus compétitive.

L’usinage CNC est également une option très compétitive pour la fabrication de petits à moyens volumes (de 10 à 100). En fait, à la commande de 10 pièces identiques, le prix unitaire est réduit d’environ 70% par rapport à une pièce unique. En effet, les « économies d’échelle » commencent à se faire sentir : les coûts de démarrage relativement élevés de la commande numérique par ordinateur sont répartis sur plusieurs parties.

En revanche, les technologies additives (impression 3D) ne s’adaptent pas aussi bien aux volumes plus importants : le prix unitaire est relativement stable. Les technologies de formage (moulage par injection ou moulage de précision) n’ont de sens économique que pour les volumes de production de 1000 et plus. Elles ont des coûts de démarrage très élevés.

Limites en usinage

En usinage CNC, les coûts de démarrage sont principalement liés à la planification des processus. Cette étape nécessite l’intervention manuelle d’un expert. Par conséquent, les coûts de démarrage sont généralement relativement élevés comparés, par exemple, à l’impression 3D, où la planification des processus est hautement automatisée. Ils restent toutefois bien inférieurs aux processus de fabrication formatifs (moulage par injection ou moulage de précision), qui nécessitent la préparation d’outils personnalisés.

Il est important de garder à l’esprit que les coûts de démarrage sont fixes. Comme nous l’avons vu ci-dessus, il est possible de réduire considérablement le prix unitaire en profitant des « économies d’échelle ».

En tant que technologie soustractive, l’usinage de géométries complexes a un coût supplémentaire. Il est également limité par les mécanismes du processus de coupe. Les pièces à géométrie complexe nécessitent soit l’utilisation d’un système d’usinage CNC multiaxes, soit un travail manuel de la part de l’opérateur (repositionnement, réalignement, etc.).

Pour vous aider à minimiser le prix des pièces usinées CNC, nous avons compilé une liste de conseils de conception.

Puisqu’une pièce est produite en retirant de la matière d’un bloc solide, un outil de coupe de géométrie appropriée doit exister. Il devrait également pouvoir accéder à toutes les surfaces nécessaires. Pour cette raison, les pièces présentant des géométries internes ou des dégagements très abruptes (par exemple) ne peuvent pas être usinées.

Maintenir la pièce fermement en place est essentiel pour l’usinage CNC et cause certaines limitations de conception. Une mauvaise fixation ou une pièce de faible rigidité peut entraîner des vibrations lors de l’usinage, se traduisant par des pièces avec une précision dimensionnelle inférieure. Les géométries complexes peuvent nécessiter des montages personnalisés.

Applications en usinage

L’un des principaux avantages de l’usinage CNC est le large éventail d’applications qu’il a trouvées au fil des années.

Nous avons rassemblé ici quelques exemples récents pour illustrer la manière dont les professionnels ont exploité les avantages de l’usinage CNC pour obtenir les meilleurs résultats dans différentes situations industrielles. Utilisez-les comme source d’inspiration pour vos projets.

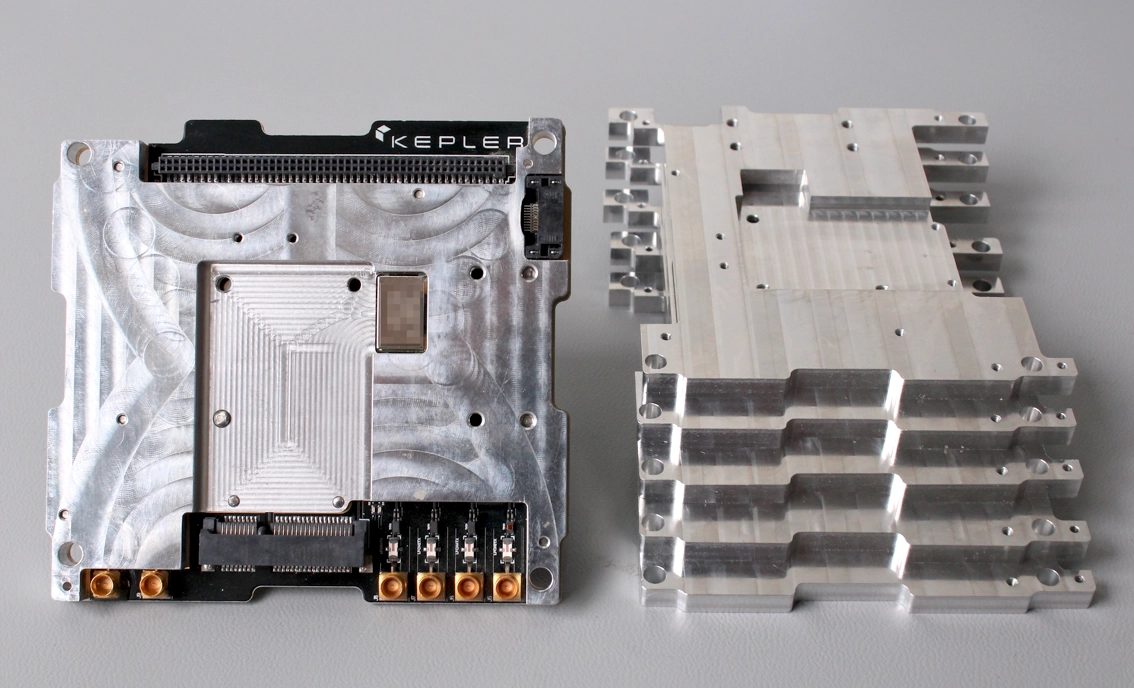

Espace

L’usinage CNC est l’un des rares procédés de fabrication permettant de créer des pièces pour des applications spatiales. Non seulement les pièces CNC ont une précision et des propriétés de matériau excellentes, mais également une large gamme de traitements de surface pouvant être appliqués aux pièces après leur usinage.

Par exemple, [KEPLER] (http://kepler.space/) a utilisé des matériaux d’usinage CNC et de qualité spatiale pour passer d’un croquis sur une serviette à un satellite dans l’espace en 12 mois.

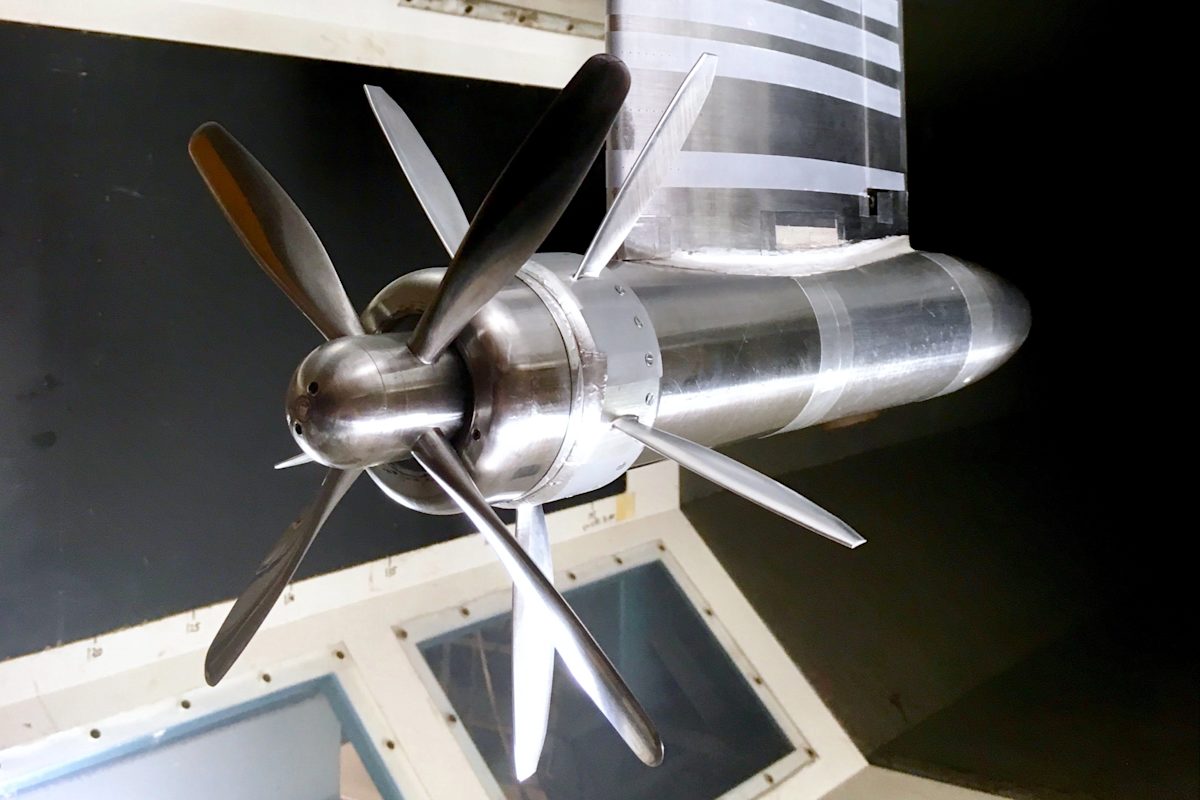

Aérospatial

L’aérospatiale a été l’une des premières industries à utiliser l’usinage à commande numérique. Cela est dû à sa capacité à fabriquer des pièces légères avec d’excellentes propriétés physiques et des tolérances très serrées. L’usinage CNC est utilisé aussi bien pour les pièces d’avion que pendant les phases de développement.

Par exemple, Tomas Sinnige est docteur en recherche à l’Université de technologie de Delft.](https://www.tudelft.nl/en/). Avec son équipe de chercheurs, ils ont utilisé l’usinage CNC pour fabriquer des versions réduites de leur prototype de moteur, dans le but d’accroître l’efficacité des moteurs à hélice modernes.

Automobile

L’usinage CNC a des applications dans l’industrie automobile lorsque la fabrication de pièces personnalisées hautes performances est requise.

Par exemple, la société néerlandaise PAL-V, conçoit des véhicules personnels aériens et terrestres. Ce sont essentiellement les premières voitures volantes au monde. Au cours des phases de développement, ils ont choisi l’usinage numérique pour prototyper et fabriquer des composants clés.

Conception et développement de produits

La capacité de fabriquer rapidement des pièces métalliques sur mesure avec une grande précision dimensionnelle fait de l’usinage CNC une option attrayante pour la production de prototypes fonctionnels. Ceci est essentiel lors des étapes ultérieures de la conception et du développement.

L’équipe de conception de DAQRI, par exemple, ils ont utilisé l’usinage CNC pour prototyper leur matériel de Réalité Augmentée (RA) professionnel. Ils ont choisi ce procédé, car il s’agissait de la solution la plus compétitive sur le plan des coûts, capable de produire des pièces métalliques sur mesure avec le niveau de détail requis et à la petite échelle requise pour leurs conceptions.

Fabrication électrique et électronique

L’usinage CNC a de nombreuses applications dans l’industrie de la fabrication électrique et électronique : du prototypage de circuits imprimés à la fabrication de boîtiers.

TPAC, par exemple, ils ont utilisé l’usinage à commande numérique pour fabriquer une enceinte destinée à leurs systèmes de détection électronique haute performance. Dans ce cas, la dissipation de chaleur et l’isolation électrique étaient les principales exigences de conception. Ainsi, l’aluminium anodisé usiné par commande numérique était idéal pour leur boîtier personnalisé unique.

Outillage et fabrication industrielle

Une application industrielle très courante de l’usinage CNC est la fabrication d’outillage pour d’autres processus. Par exemple, les moules dans le moulage par injection sont généralement usinés par commande numérique à partir d’aluminium ou d’acier à outils.

Plastique précieux, par exemple, a développé un système pour le monde en développement qui transforme les déchets en plastique en étuis pour iPhone ! Pour ce faire, ils ont utilisé un mouleur à injection manuelle peu coûteux et des moules usinés sur commande CNC.

Sports et sports motorisés

Les fabricants de sports motorisés et de sports de haute performance essaient toujours d’augmenter les performances de leurs produits en réduisant leur poids.

CAKE est une société suédoise qui a conçu et développé la première moto électrique tout-terrain. Comme il s’agit du premier du genre, chaque composant de la moto a été fabriqué sur mesure avec la technologie CNC pour atteindre le niveau de qualité et de durabilité souhaité.

Usinage vs. impression en 3D

L’usinage CNC et l’impression 3D sont des outils d’exception dans l’arsenal d’ingénieur. Leurs avantages uniques les rendent plus adaptés à différentes situations.

Lorsque vous choisissez entre l’usinage CNC et l’impression 3D, vous pouvez appliquer quelques règles simples au processus de prise de décision.

En règle générale, les pièces empiriques avec des géométries relativement simples, qui peuvent être fabriquées avec un effort limité grâce à un processus soustractif, doivent généralement être usinées par commande numérique, en particulier lors de la fabrication de pièces métalliques.

Choisir l’impression 3D plutôt que l’usinage CNC est logique lorsque vous avez besoin de :

- Un prototype en plastique à faible coût

- Pièces à géométrie très complexe

- Un délai d’exécution de 2-5 jours

- Matériaux spécialisés

Résumé :

Le CNC offre une plus grande précision dimensionnelle et produit des pièces présentant des propriétés mécaniques supérieures à celles de l’impression 3D, mais le coût est généralement plus élevé pour les petits volumes et les contraintes de conception sont plus importantes.

[Lire la comparaison complète →] (https://www.hubs.com/base-de-connaissances/impression-3d-vs-usinage-cnc)

Augmentation de la production

Si des volumes importants sont nécessaires (1 000 ou plus), ni l’usinage à commande numérique, ni l’impression 3D ne sont des options appropriées. Dans ces cas, les technologies de formage, telles que le moulage de précision ou le moulage par injection, sont plus viables sur le plan économique en raison des mécanismes d’économie d’échelle.

Pour une référence rapide, utilisez le tableau ci-dessous. Dans cette simplification, on suppose que toutes les technologies sont capables de produire la géométrie de la pièce en question. Lorsque ce n’est pas le cas, l’impression 3D est généralement le procédé de fabrication préféré.

| Nombre de pièces | Plastique | Métal |

|---|---|---|

| 1-10 | Impression 3D | Usinage CNC (pensez à l’impression 3D) |

| 10-100 | Impression 3D et usinage CNC | Usinage CNC |

| 100-1000 | usinage CNC (envisager moulage par injection) | usinage CNC (envisager moulage de précision) |

| 1000+ | Moulage par injection | Précision ou moulage sous pression |

Part 2

Conception en usinage

En moins de 15 minutes, vous apprendrez tout ce que vous devez savoir pour concevoir des pièces optimisées pour l’usinage CNC : des règles de conception pour l’usinabilité aux conseils de réduction des coûts, en passant par les directives de sélection des matériaux et les recommandations de finition de surface.

Restrictions de conception en usinage

Les restrictions de conception en usinage CNC sont un résultat naturel de la mécanique du processus de coupe et en particulier :

Géométrie de l’outil

La plupart des outils de coupe à usinage CNC ont une forme cylindrique à extrémité plate ou sphérique, limitant les géométries de pièces pouvant être produites.

Par exemple, les coins verticaux internes d’une pièce CNC auront toujours un rayon, aussi petit que soit l’outil utilisé.

Accès aux outils

Les surfaces inaccessibles par l’outil de coupe ne peuvent pas être usinées par commande numérique.

Par exemple, la fabrication de pièces avec des géométries internes « cachées » est rendue impossible et limite la profondeur maximale d’une encoche.

Rigidité de la pièce

En raison des forces de coupe et des températures développées lors de l’usinage, il est possible que la pièce se déforme ou vibre.

Cela limite, par exemple, l’épaisseur de paroi minimale pouvant être atteinte par une pièce usinée par commande numérique et le rapport de longueur maximum des grands ensembles.

Rigidité de l’outil

Comme la pièce à usiner, l’outil de coupe peut également dévier ou vibrer lors de l’usinage. Cela se traduit par des tolérances plus faibles et même par la casse des outils.

L’effet devient plus important lorsque le rapport longueur / diamètre de l’outil de coupe augmente et est la raison pour laquelle les cavités profondes ne peuvent pas être usinées facilement par CNC.

Serrage

La géométrie d’une pièce détermine la manière dont elle sera tenue sur la machine CNC et le nombre de réglages requis. Ceci a un impact sur le coût, mais aussi sur la précision d’une pièce.

Par exemple, le repositionnement manuel introduit une petite erreur de position, mais non négligeable. C’est un avantage clé de l’usinage CNC à 5 axes par rapport à 3 axes.

Règles de conception pour l’usinage CNC

Dans le tableau ci-dessous, nous résumons comment ces restrictions se traduisent par des règles de conception applicables.

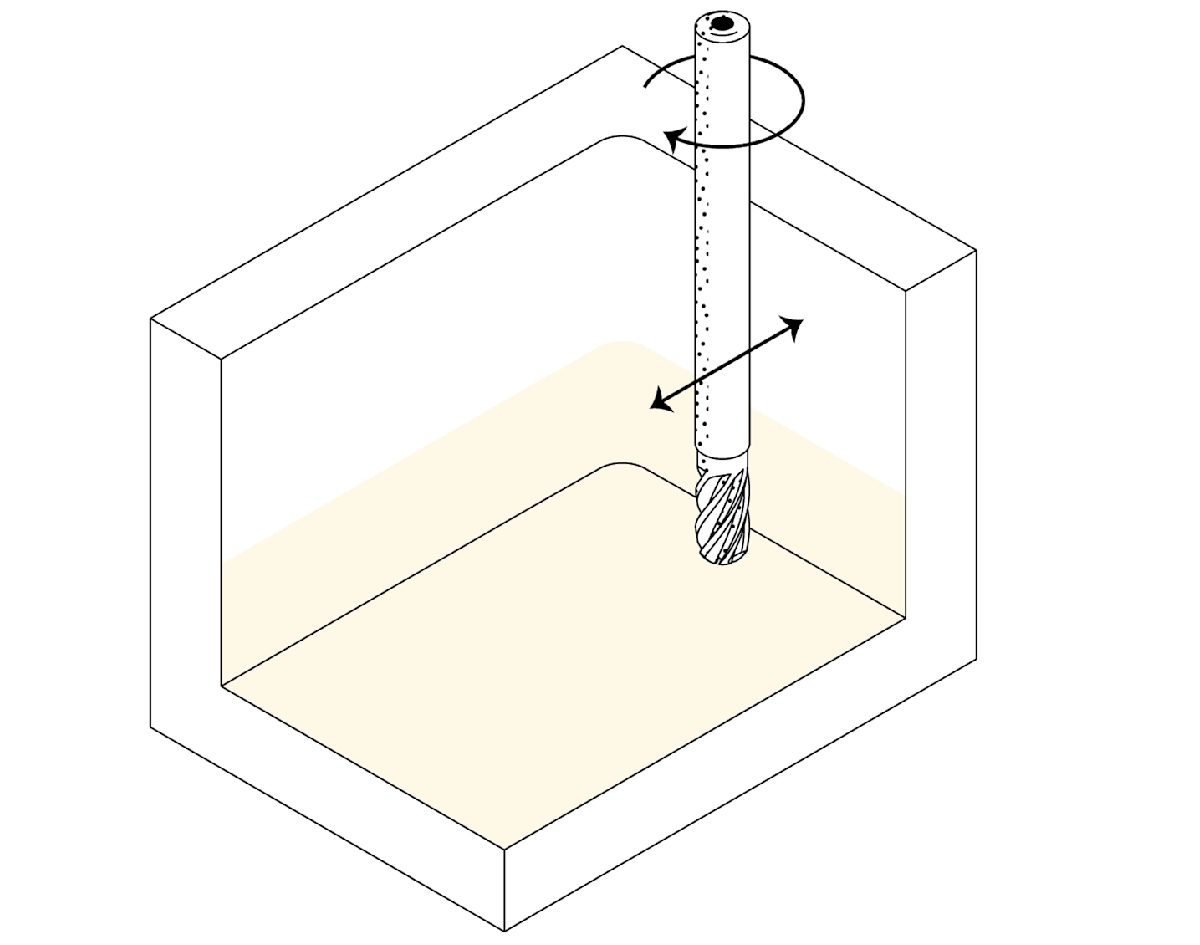

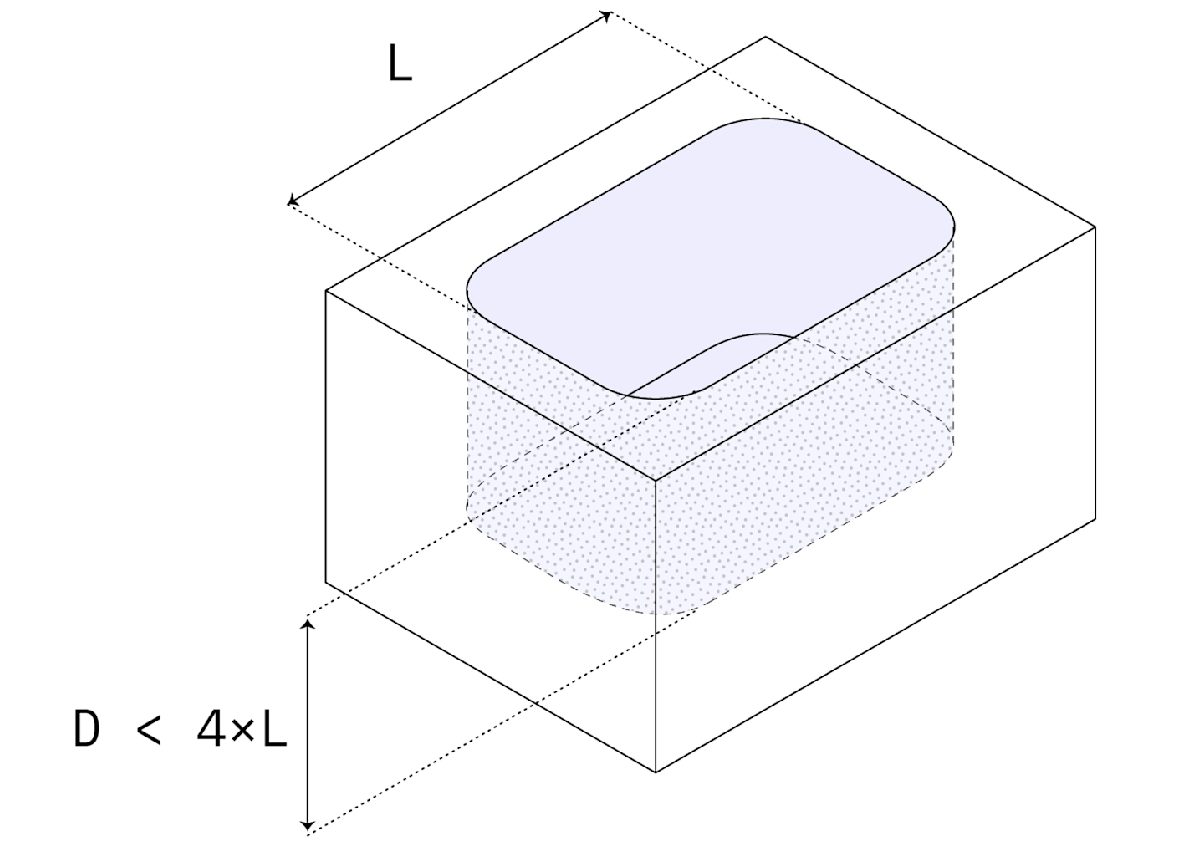

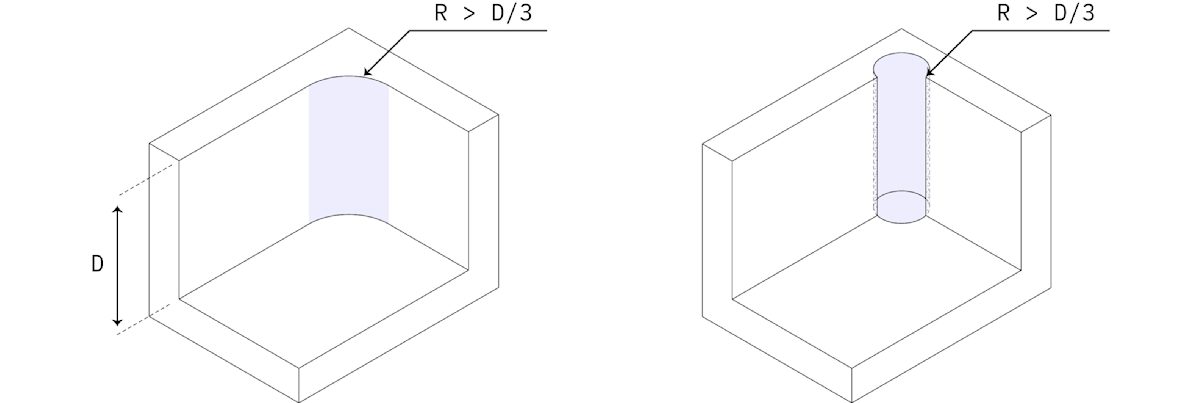

Cavités et poches

__ Profondeur recommandée : __ 4 x largeur de cavité

__ Profondeur possible : __ 10 x diamètre de l’outil ou 25 cm (10")

Les cavités plus profondes doivent être usinées avec des outils de coupe de diamètre supérieur affectant les courbes des arêtes internes.

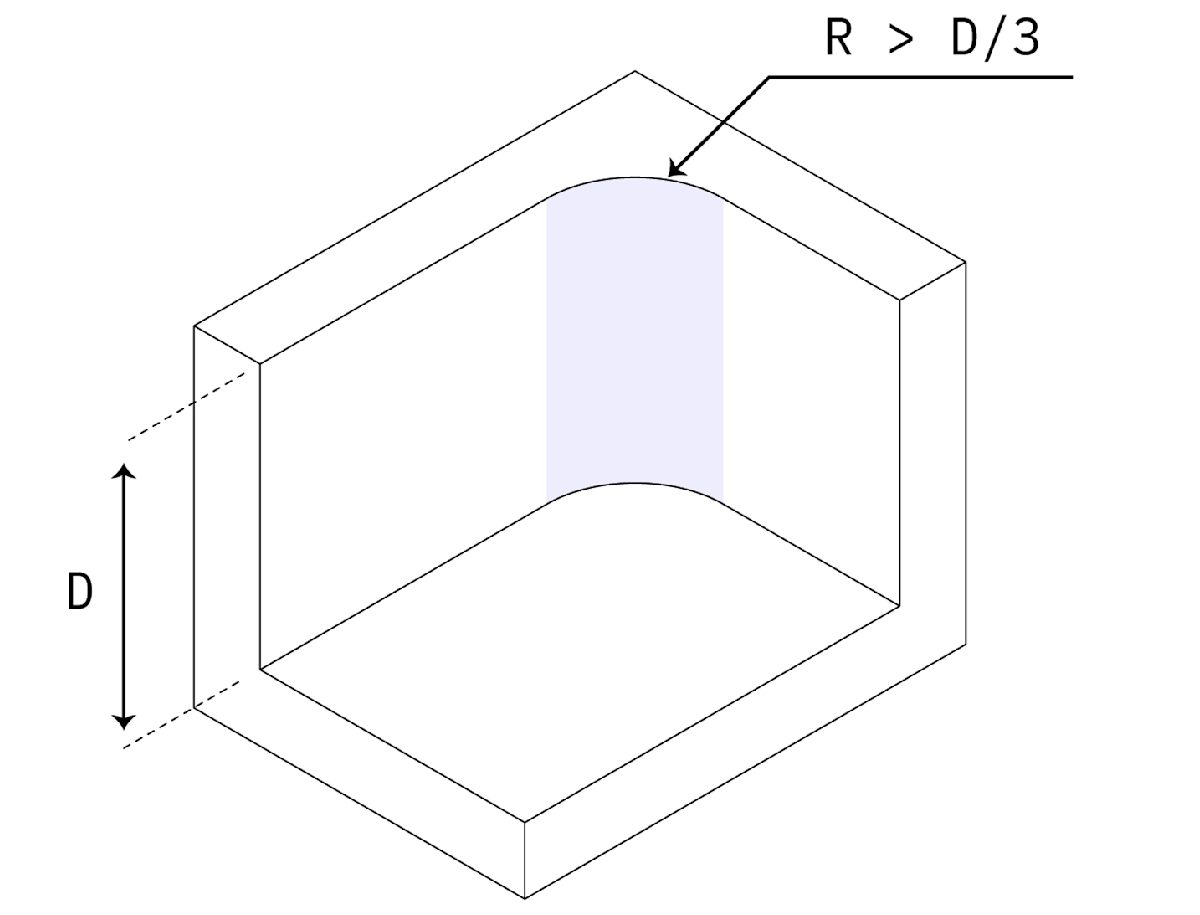

Arêtes internes

__Recommandé : __ plus grand que ⅓ x profondeur de la cavité

Pour les bords verticaux internes, plus la courbe est importante, mieux c’est.

Les bords du fond d’une cavité doivent être soit tranchants, soit avoir un rayon de 0,1 mm ou 1 mm.

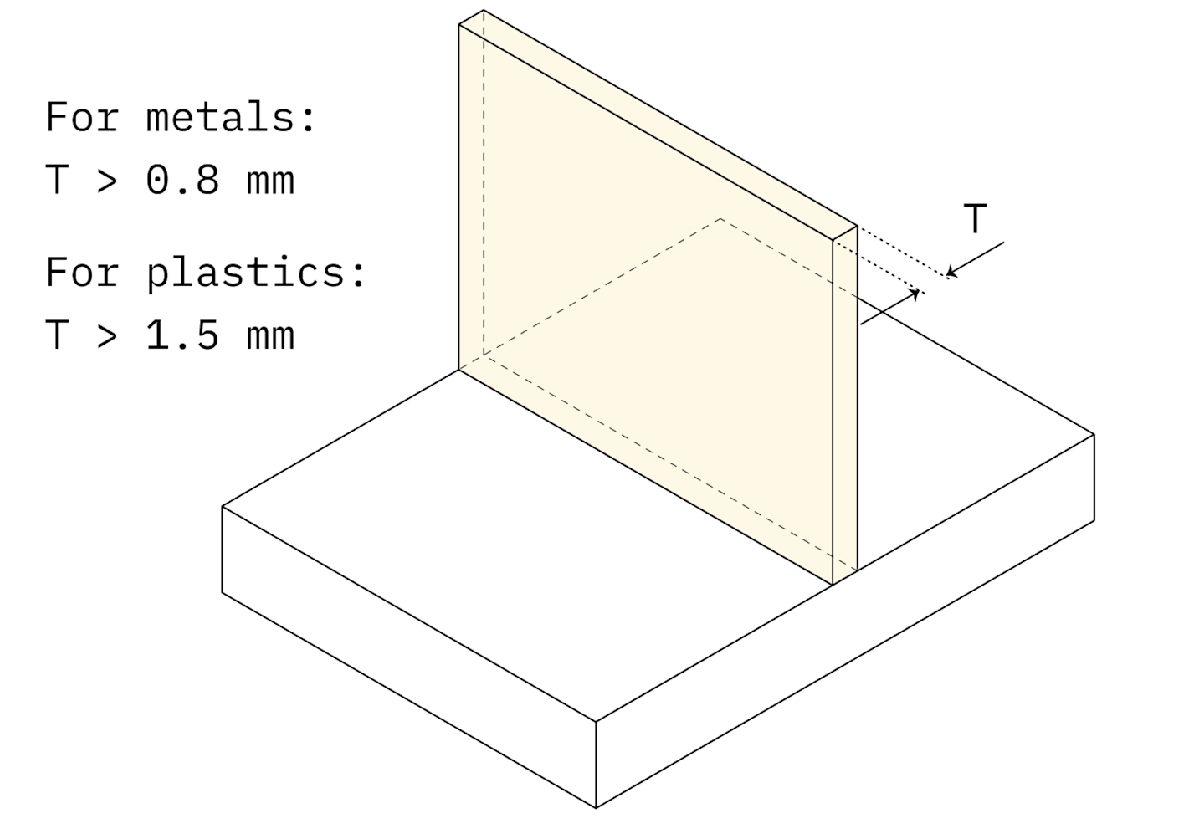

Épaisseur minimale de la paroi

__Recommandé : __ 0,8 mm (pour les métaux)

__Faisable : __ 0,5 mm

__Recommandé : __ 1,5 mm (pour les plastiques)

__Faisable : __ 1,0 mm

Diminuer l’épaisseur de la paroi réduit la rigidité de la pièce, augmente les vibrations et diminue les tolérances réalisables.

Les matières plastiques sont particulièrement sujettes au gauchissement et au ramollissement thermique. Une épaisseur de paroi minimale supérieure est donc nécessaire.

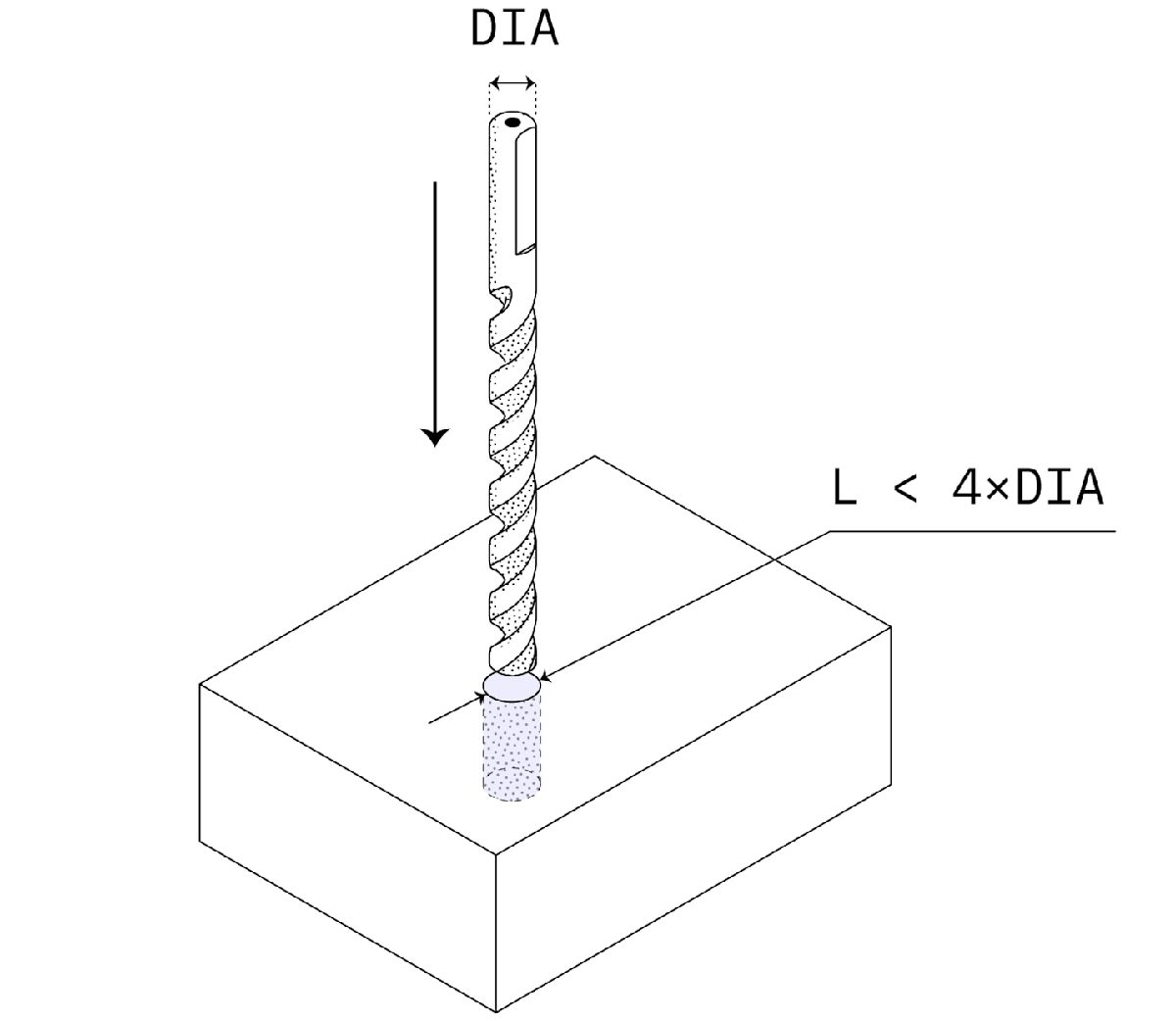

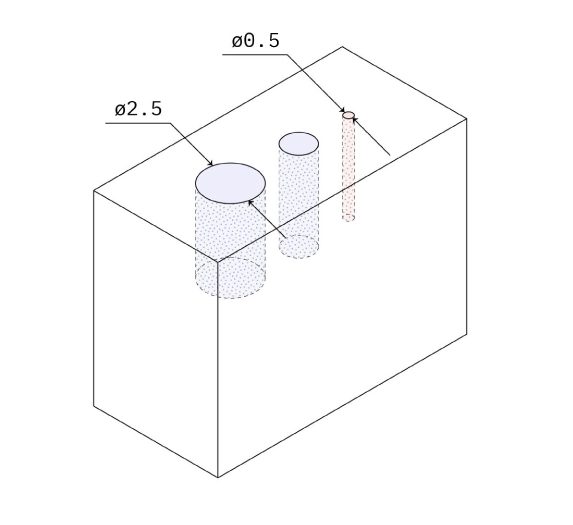

Trous

__ Diamètre recommandé : __ tailles de foret standard

__ Profondeur recommandée : __ 4 x diamètre nominal

__Profondeur max. : __ 10 x diamètre nominal

Les trous de diamètre standard sont préférables, car ils peuvent être usinés avec un foret standard. Les trous non débouchants usinés avec une perceuse auront un fond conique.

Les trous de diamètre non standardisé seront usinés avec un outil de fraisage en bout et devront être traités comme des cavités (voir la règle précédente). Les trous non débouchants usinés avec un outil de fraise en bout seront plats.

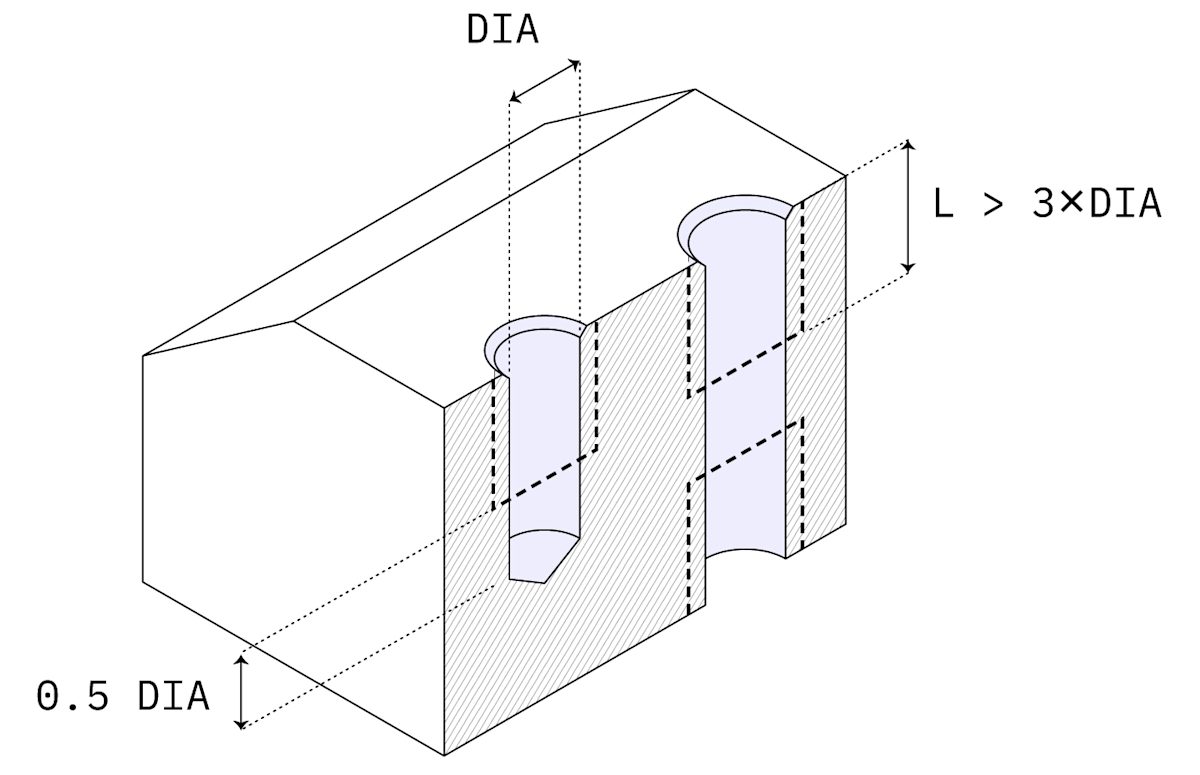

Filetage

__Longueur recommandée : __ 3 x diamètre nominal

__Taille recommandée : __ M6 ou plus

__Taille réalisable : __ M2

Choisissez le filetage le plus large possible, car ils sont plus faciles à usiner. Des filetages supérieurs à 3 fois le diamètre nominal ne sont pas nécessaires.

Concevez toujours des motifs cosmétiques dans votre logiciel de CAO et incluez un dessin technique dans votre commande.

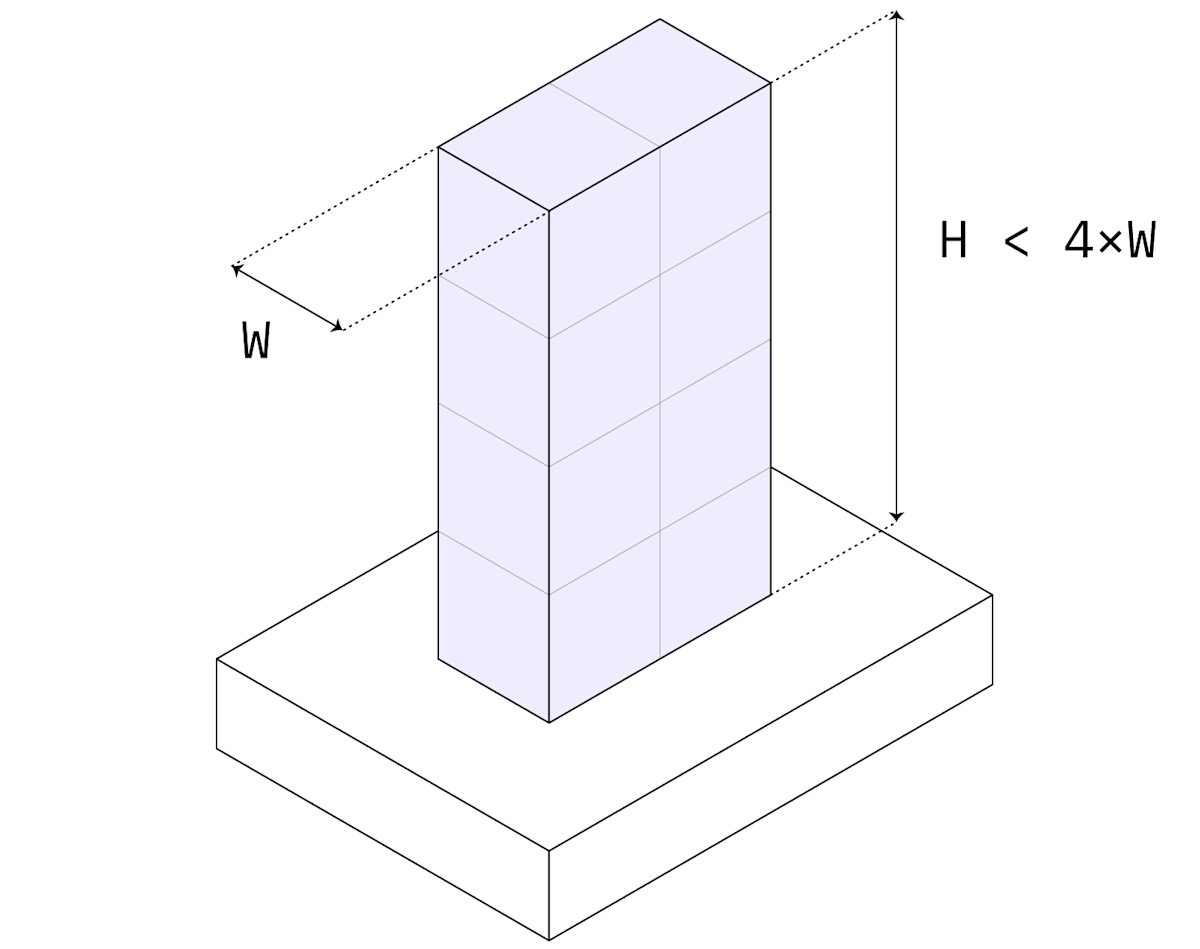

Éléments de grande taille

__Max. rapport recommandé : __ hauteur / largeur < 4

Les éléments de grande taille sont difficiles à usiner avec précision, car ils sont sujets aux vibrations. Considérez la géométrie générale de la pièce : la rotation de la pièce de 90 ° pendant l’usinage modifie le rapport de format.

Petits éléments

__Recommandé : __ 2,5 mm (0,100")

__Faisable : __ 0,50 mm (.020’’)

Les cavités et les trous jusqu’à 2,5 mm (0,1’’) peuvent être usinés sur commande numérique avec des outils de coupe standard. Toute quantité inférieure à cette limite est considérée comme du micro-usinage et doit être évitée sauf si nécessaire.

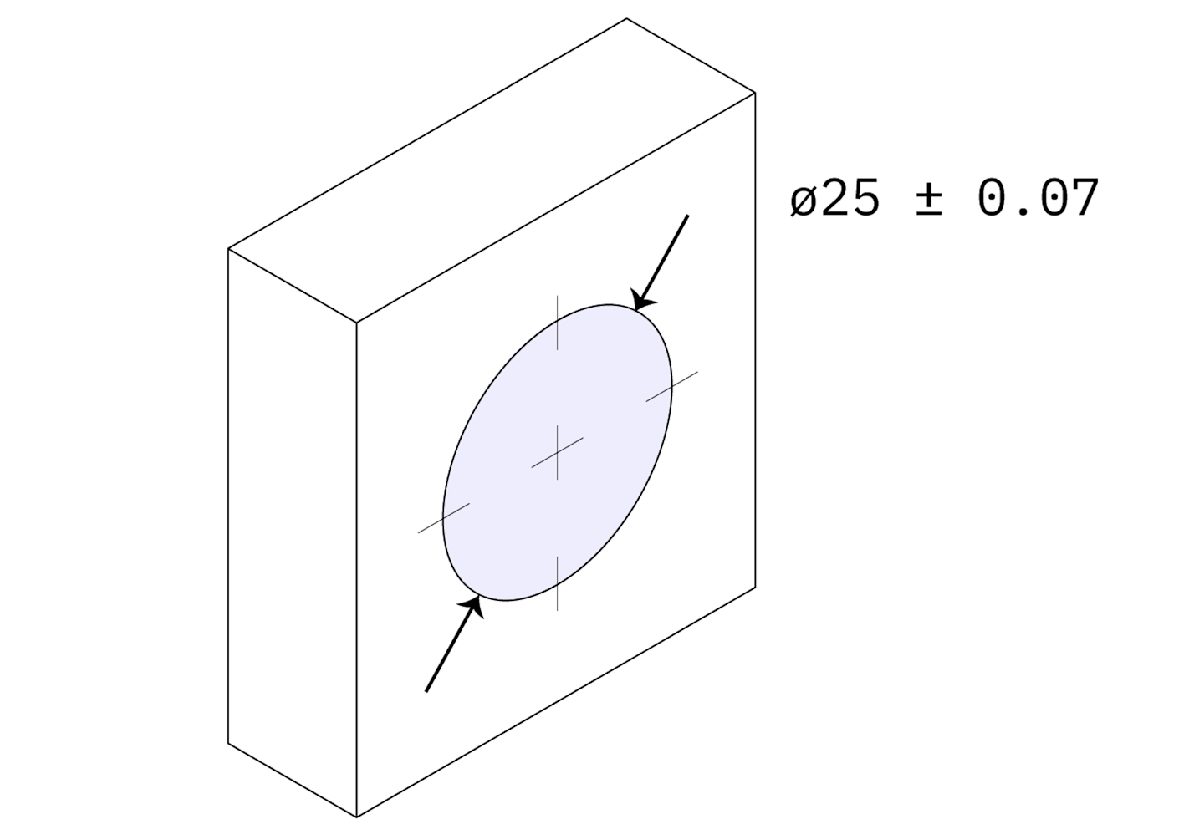

Tolérances

__ Standard : __ ± 0,125 mm (.005")

__Faisable : __ ± 0,025 mm (0,001")

Tolérances (unilatérales, bilatérales, d’interférence ou géométriques) should be defined on all critical features, but DO NOT over-tolerance.

Si aucune tolérance n’est spécifiée dans le dessin technique, la norme ± 0,125 mm sera respectée.

Taille maximale de la pièce

__Fraisage CNC : __ 400 x 250 x 150 mm (généralement)

__Tour CNC : __ Ø 500 mm x 1000 mm (généralement)

Les très grandes machines à commande numérique peuvent produire des pièces jusqu’à 2000 x 800 x 1000 mm (78’’ x 32’’x 40’’).

Les systèmes d’usinage à commande numérique à 5 axes ont généralement un volume de construction plus petit.

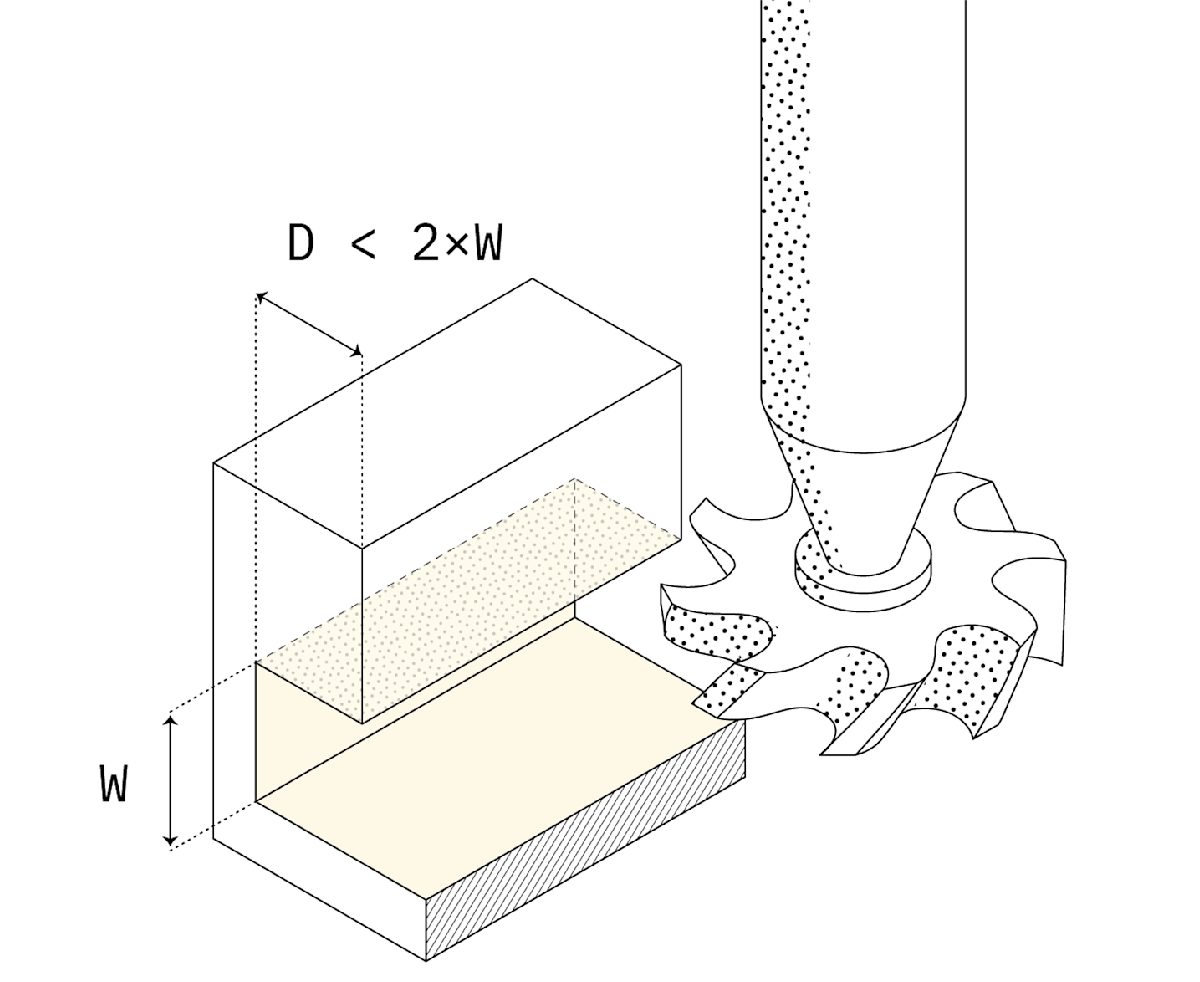

Conception d’encoches

Les encoches représentes des caractéristiques qui ne peuvent pas être usinées avec des outils standard, quelle que soit la rotation de la pièce, car les outils de coupe ne peuvent pas accéder à toutes les surfaces. Si les extrusions d’aluminium carrées étaient fabriquées avec un usinage CNC, leurs rainures seraient alors considérées comme des encoches.

Les encoches peuvent être usinées à l’aide d’outils de coupe spéciaux en forme de T, de V ou de sucette, s’ils sont conçus correctement.

Voici quelques conseils pratiques pour vous aider à commencer à concevoir des encoches.

Dimensions encoches

__Largeur recommandée : __ 3 mm (1/8") à 40 mm (1 ½")

__Max. Profondeur : __ 2x largeur

Prévenez des encoches avec des incréments en millimètres entiers ou une fraction de pouce standard. Concernant les encoches avec des dimensions non standardisées, un outil de coupe personnalisé doit être créé.

Les outils standard ont une profondeur de coupe d’environ deux fois leur largeur. Ainsi, la profondeur réalisable est délimitée.

Jeu encoche

__Jeu min. recommandé : __ 4x profondeur

Pour les encoches sur les faces internes, ajoutez un espace suffisant entre les parois opposées pour assurer l’accès à l’outil.

Part 3

Les matériaux pour usinage CNC

L’usinage CNC peut être utilisé avec une très large gamme de métaux et de plastiques techniques.

Dans cette section, vous en apprendrez plus sur les principales caractéristiques des matériaux les plus populaires. Nous examinerons également les finitions les plus courantes appliquées aux pièces usinées CNC.

Matériaux pour usinage

La sélection du bon matériau est une étape cruciale du processus de conception. L’option matérielle optimale dépend fortement de votre cas d’utilisation et de vos exigences.

La quasi-totalité des matériaux ayant une dureté suffisante pouvant être usinés, la CNC propose une très large gamme d’options de matériaux. Pour les applications techniques, les métaux et les plastiques sont les plus pertinents et seront au centre de cette section.

Les finitions de surface peuvent également altérer les propriétés des pièces usinées CNC et nous les examinerons ci-dessous.

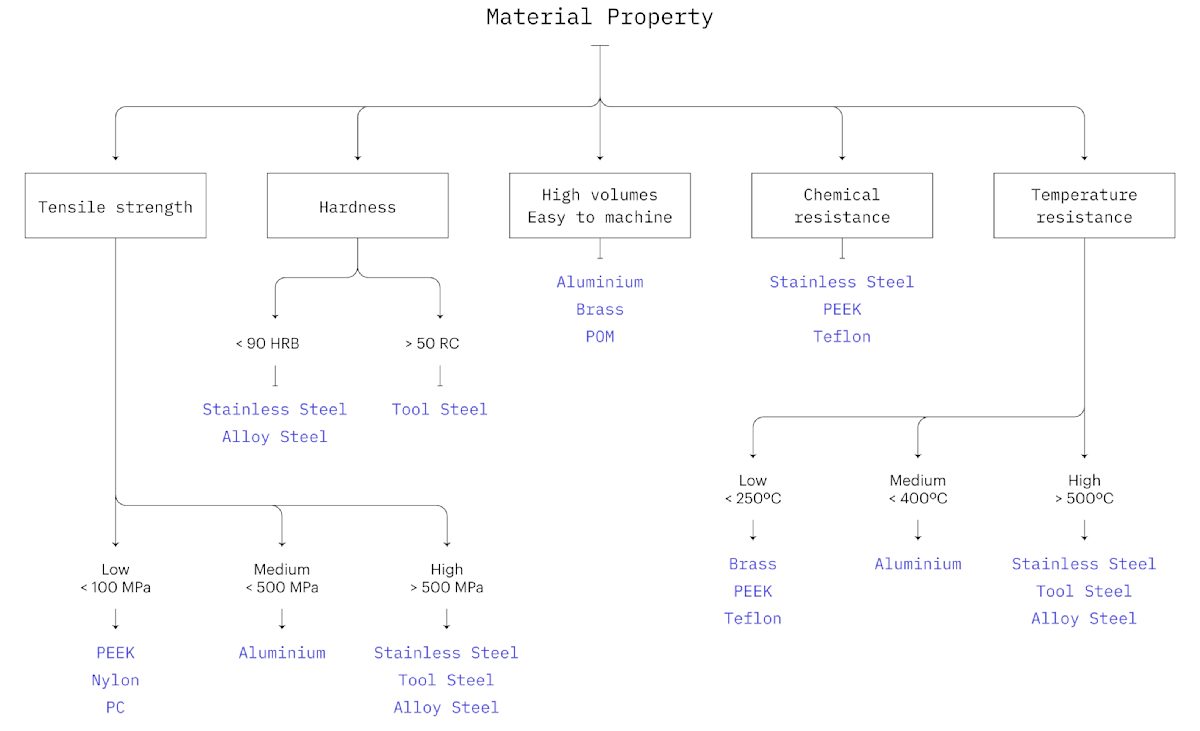

Pour commencer, jetez un coup d’œil à cet arbre de décision. Il contient des recommandations de matériaux de haut niveau qui couvrent les exigences de conception les plus courantes.

Métaux

L’usinage CNC est principalement utilisé avec les métaux et les alliages métalliques. Le métal peut être utilisé à la fois pour la fabrication de pièces uniques et de prototypes et pour la production de faible à moyen lots. L’aluminium 6061 est de loin le matériau le plus utilisé dans l’usinage CNC.

Matières plastiques

Les plastiques sont des matériaux légers dotés d’un large éventail de propriétés physiques. Ils sont souvent utilisés pour leurs propriétés de résistance chimique et d’isolation électrique. Les plastiques sont généralement usinés par commande numérique à des fins de prototypage avant le moulage par injection.

[En savoir plus sur les plastiques CNC les plus courants →] (https://www.hubs.com/knowledge-base/selecting-materials-cnc-machining-25-materials-compared “Sélection du bon matériau CNC”)

Finitions de surface

Les finitions de surface sont appliquées après l’usinage et peuvent modifier l’apparence, la rugosité de surface, la dureté et la résistance chimique des pièces produites. Vous trouverez ci-dessous un résumé rapide des finitions les plus courantes pour la CNC.

[Explorez la gamme complète de finitions disponibles sur Protolabs Network →] (https://www.hubs.com/fr/service-de-finition-de-surface/)

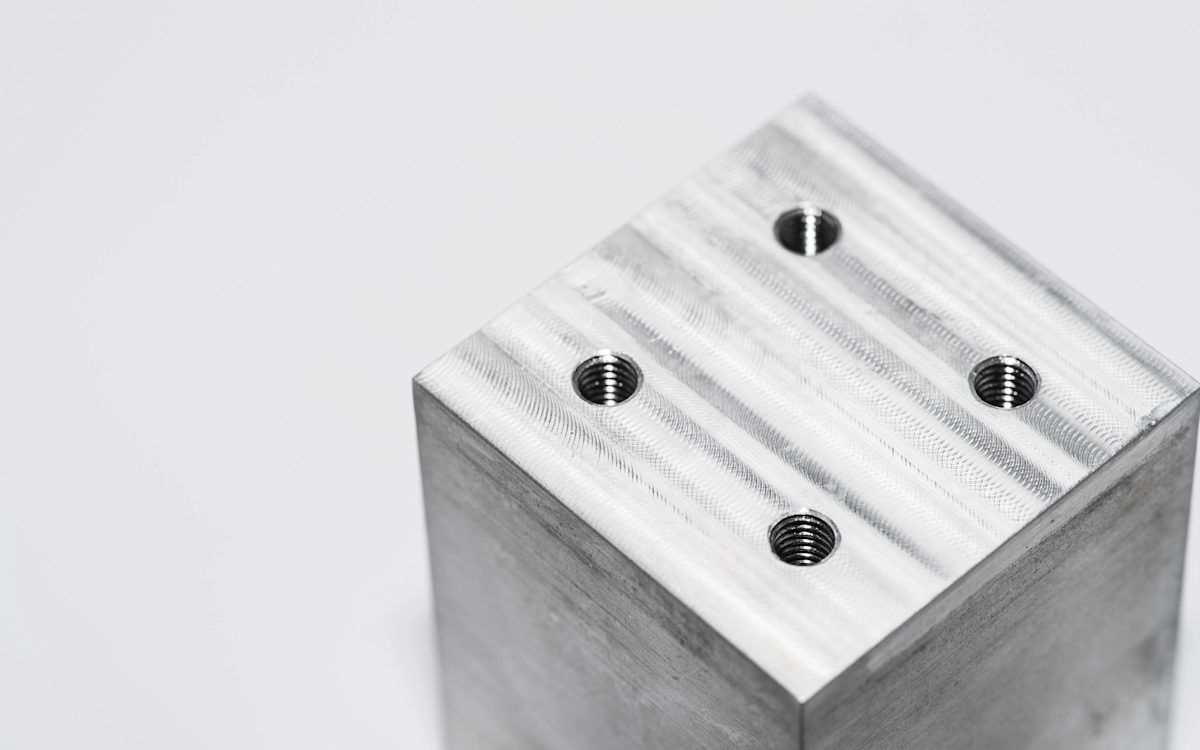

Telle qu’usinée

Les pièces usinées ont les tolérances les plus serrées, car aucune opération supplémentaire n’est effectuée sur elles. Les marques qui suivent le chemin de l’outil de coupe sont toutefois visibles.

La rugosité de surface standard des pièces telles que usinées est de 3,2 µm (125 µin) et peut être réduite à 0,4 µm (16 µin) au cours des opérations suivantes.

__Coût supplémentaire: __ Néant

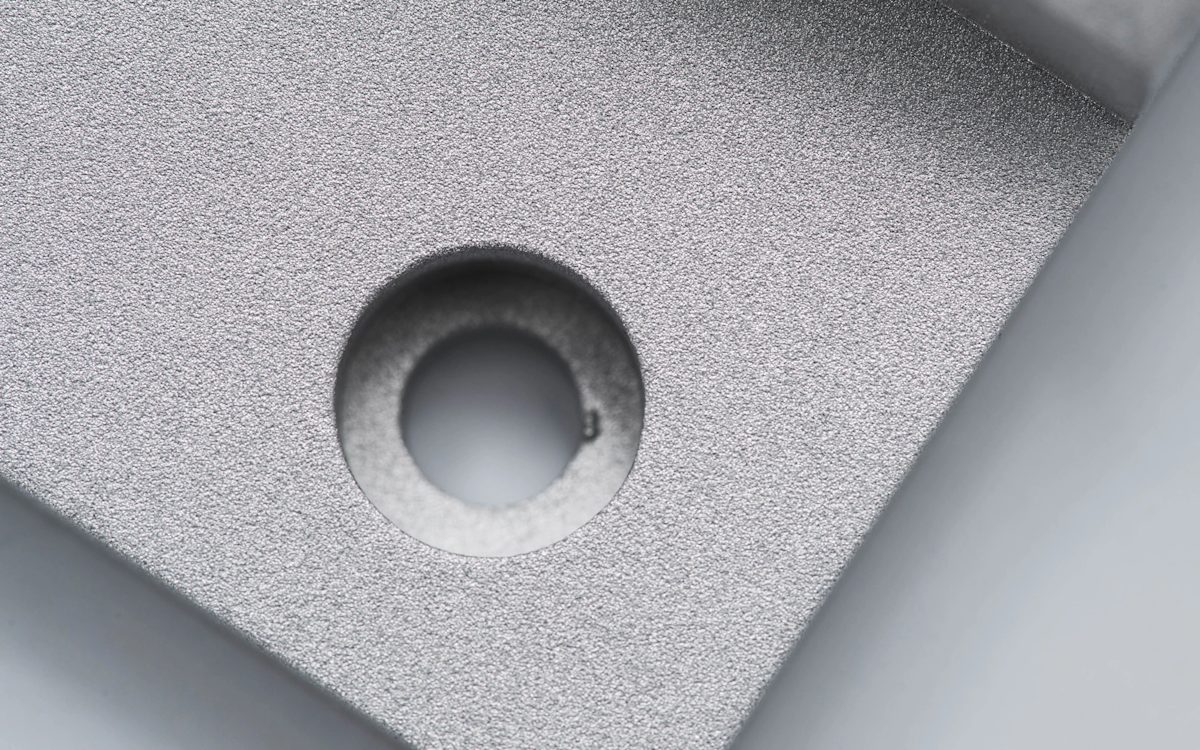

Grenaillage

La projection de billes ajoute une finition de surface mate ou satinée uniforme sur une pièce usinée, en supprimant toutes les marques d’outil.

Le grenaillage est principalement utilisé à des fins esthétiques, car la rugosité de surface qui en résulte n’est pas garantie. Les surfaces ou caractéristiques critiques (comme les trous) peuvent être masquées pour éviter tout changement de dimension.

__Coût supplémentaire: __ $

Anodisation (claire ou colorée)

L’anodisation ajoute un revêtement céramique fin, dur et non conducteur sur la surface des pièces en aluminium, augmentant leur résistance à la corrosion et à l’usure.

Les zones critiques peuvent être masquées pour conserver leurs tolérances strictes. Les pièces anodisées peuvent être teintes pour donner une surface lisse et esthétique.

Coûts : $$

Anodisation dure

L’anodisation dure produit un revêtement céramique plus épais et de haute densité qui offre une excellente résistance à la corrosion et à l’usure.

L’anodisation dure convient aux applications fonctionnelles. L’épaisseur typique du revêtement est de 50 µm et généralement aucune couleur n’est appliquée. Les zones critiques peuvent être masquées pour conserver leurs tolérances strictes.

__Coût supplémentaire: __ $$$

Revêtement en poudre

Le revêtement en poudre ajoute une fine couche de peinture polymère protectrice résistante à l’usure et à la corrosion, sur la surface d’une pièce.

Il peut être appliqué à des pièces de n’importe quel matériau et est disponible dans de nombreuses couleurs.

__Coût supplémentaire: __ $$

Sérigraphie

La sérigraphie est un moyen peu coûteux d’imprimer du texte ou des logos sur la surface de pièces usinées à commande numérique à des fins esthétiques.

Elle peut être utilisée en complément d’autres finitions (par exemple l’anodisation). L’impression peut être appliquée uniquement sur les surfaces externes d’une pièce.

__Coût supplémentaire: __ $

Part 4

Conseils de réduction des coûts

En savoir plus sur ce qui affecte les coûts d’usinage CNC. Utilisez ces trois conseils de conception pratiques pour réduire le prix de moitié et de ne pas dépasser les limites du budget de votre projet.

Conseils pour que votre projet CNC respecte votre budget

Le coût des pièces usinées CNC dépend des éléments suivants :

- __Fonctionnement de la machine et complexité du modèle : __ Plus la géométrie d’une pièce est complexe, plus l’usinage est long et coûteux.

- __Coûts de démarrage: __ Ils sont liés à la préparation des fichiers CAO et à la planification des procédés. Ils sont significatifs pour les plus petits volumes mais sont fixes. Il est possible de réduire le prix unitaire en tirant parti des économies d’échelle.

- __Coût de matériau et finitions : __ Le coût du matériau en vrac et la facilité avec laquelle ce matériau peut être usiné ont une grande influence sur le coût global.

En règle générale :

Pour minimiser le coût des pièces usinées CNC, utilisez des conceptions aux géométries simples et aux fonctionnalités standardisées.

Dans les sections suivantes, nous réexaminons certaines des règles de conception que nous avons vues précédemment en tenant compte de la réduction des coûts. Avec ces 3 conseils de conception, vous pouvez réduire considérablement le coût de vos pièces usinées CNC.

Découvrez 11 autres astuces pour réduire davantage le coût de vos pièces CNC →

Conseil #1 : Augmenter la taille de tous les courbes ou ajouter des encoches aux arêtes vives

Pour réduire les temps d’usinage, ajoutez une courbe aussi large que possible à toutes les arêtes verticales internes (et externes). De cette façon, un outil plus grand peut être utilisé, éliminant plus de matière à chaque coupe, et un parcours circulaire, suivi de la coupe de chaque coin, à une vitesse supérieure.

Lorsqu’un bord interne de 90° est nécessaire, la réduction du rayon ne fera pas le travail. Dans ces cas, utilisez plutôt une encoche (voir ci-dessus).

Pour minimiser les coûts :

- Ajouter un rayon légèrement supérieur à 1/3 de la profondeur de la cavité.

- Ajoutez une petite courbe également aux bords externes.

- Utilisez des encoches lorsqu’un angle interne de 90 ° est requis.

__Conseil : __ Utilisez le même rayon pour toutes les arêtes pour gagner du temps sur les changements d’outil.

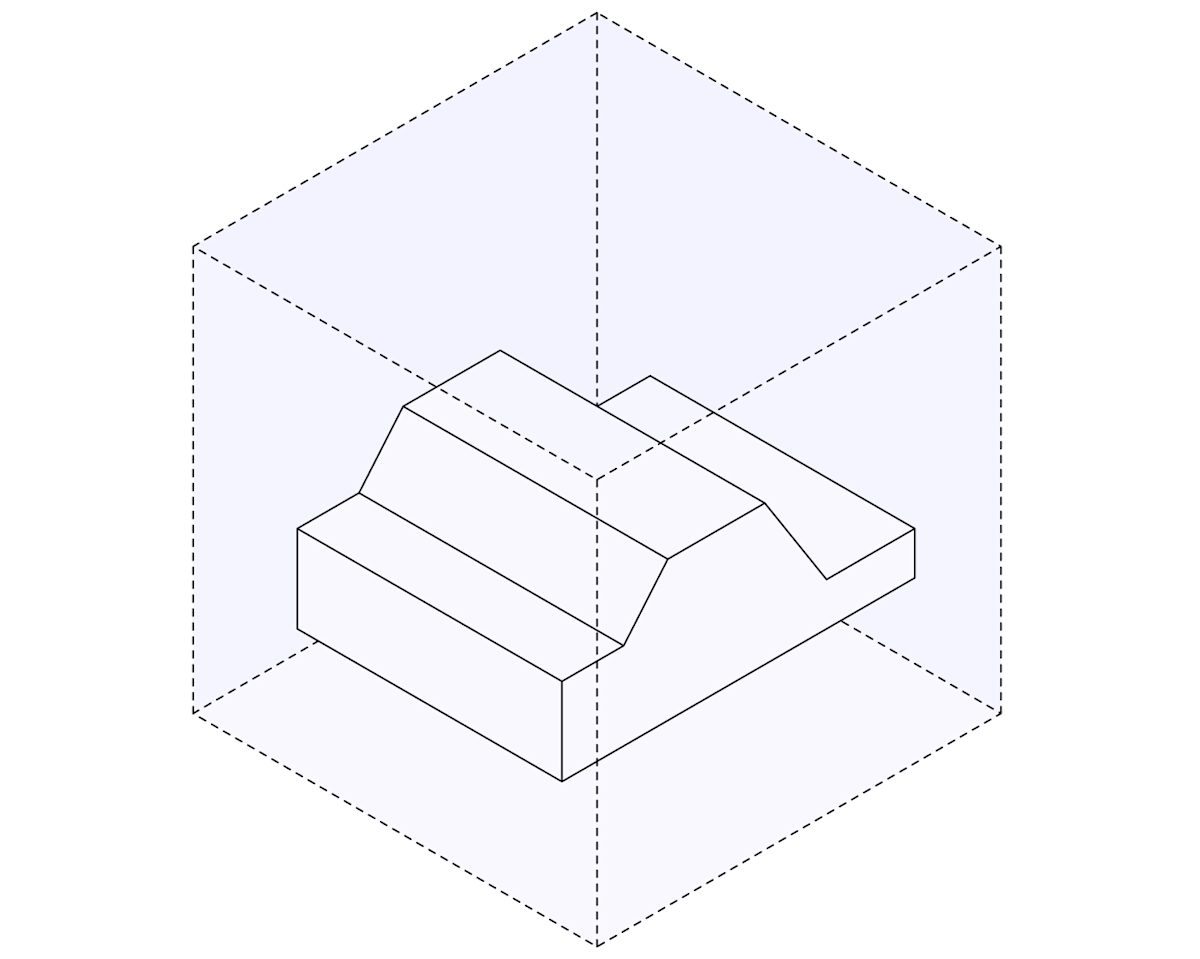

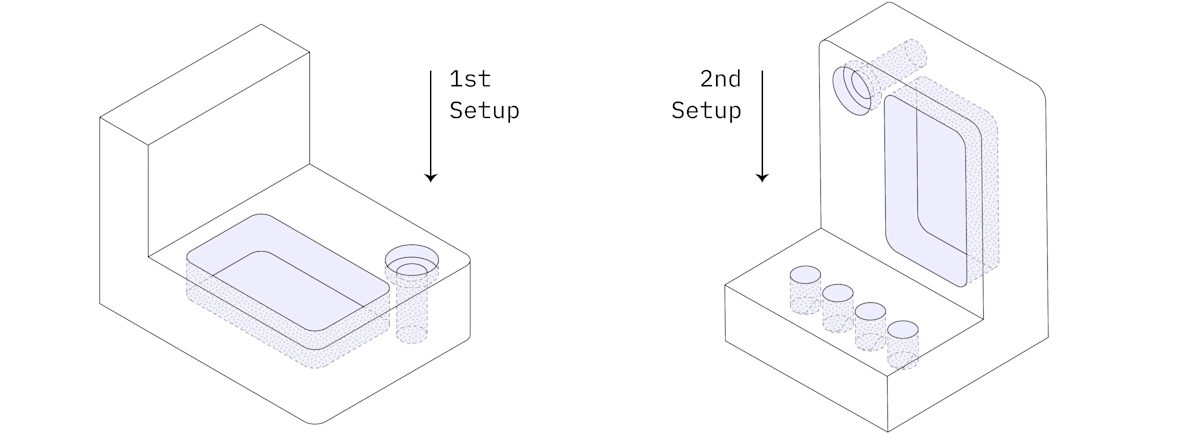

Conseil #2 : Minimiser le nombre d’orientations de la machine

La pièce ci-dessus nécessite au moins deux configurations de machine dans une fraiseuse CNC à 3 axes. Une fois les pièces latérales usinées, la pièce est tournée manuellement. Les coûts de main d’œuvre seront plus élevés.

Alternativement, une machine à commande numérique multi-axes peut être utilisée. Les coûts d’usinage augmenteront d’environ 60 à 100%.

Pour minimiser les coûts :

- Concevez des pièces pouvant être usinées en une ou deux configurations dans une fraiseuse CNC à 3 axes.

- Si cela n’est pas possible, envisagez de scinder la pièce en plusieurs géométries pouvant être usinées en une seule configuration et assemblées ultérieurement.

Conseil #3 : Considérez le coût du matériau

Voici un tableau qui résume le coût de la même pièce, usinée par CNC dans certains des matériaux les plus courants. Chaque signe dollar indique une augmentation de prix d’environ 25%.

| Coût | Métaux | Coût | Plastiques |

|---|---|---|---|

| $ | Aluminium 6061 | $ | POM (Delrin) |

| $$ | Acier allié 4140 | $$$ | ABS |

| $$ | Aluminium 7075 | $$$ | Nylon (PA 6) |

| $$$ | Laiton C360 | $$$ | Polycarbonate (PC) |

| $$$$ | Inox 304 | $$$$ | PEEK |

Il est évident que le choix d’un matériau aux propriétés physiques qui surpassent les exigences de votre application peut rapidement et inutilement augmenter le coût de vos pièces usinées CNC.

Pour minimiser les coûts :

- Sélectionnez le matériau au coût le plus bas possédant les propriétés qui répondent à vos exigences de conception.

- Utilisez ce lien en ligne citation instantanée pour obtenir un retour rapide sur le prix de chaque matériau.

Part 5

Démarrer l'usinage CNC

Avec vos pièces étant conçues et optimisées pour l’usinage CNC, il est temps de penser à la fabrication. Dans cette section, nous vous expliquons les 3 étapes simples nécessaires à la fabrication de pièces sur mesure avec usinage CNC.

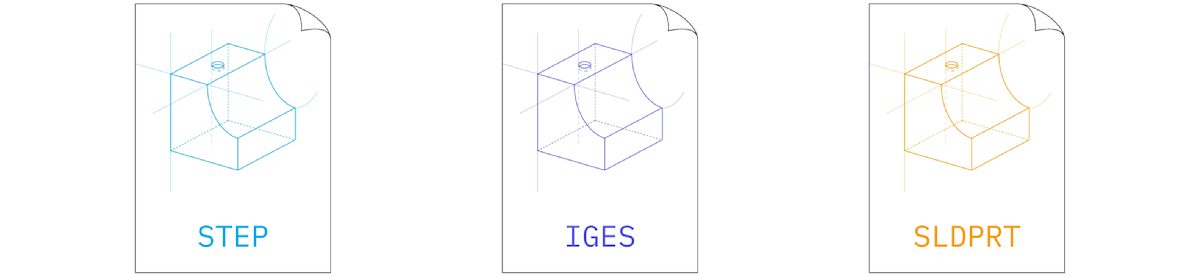

Étape 1 : Exportez votre dessin dans un format de fichier CAO compatible avec CNC

Les formats de fichier principalement utilisés dans l’usinage CNC sont STEP et IGES. Ces formats sont open-source, normalisés et peuvent être utilisés sur toutes les plateformes.

Pour les meilleurs résultats :

Exportez vos dessins directement depuis votre logiciel de CAO natif au format de fichier STEP.

Sur Protolabs Network, vous pouvez également télécharger des fichiers et obtenir un devis instantané pour les formats de fichier utilisés dans votre logiciel de CAO natif, y compris SLDPRT, 3DM, IPT, SAT et X_T.

Étape 2 : Préparer un dessin technique

Un dessin technique n’est pas toujours nécessaire pour l’usinage de pièces à commande numérique. Il est toutefois recommandé d’en inclure un dans votre commande car il contient des informations qui ne sont pas présentées dans un fichier STEP.

Un dessin technique est requis dans les situations suivantes :

- Lorsque votre conception contient du filetage

- Lorsque des tolérances sont spécifiées

- Lorsque certaines surfaces nécessitent une finition différente

Apprenez à préparer correctement un dessin technique pour CNC →

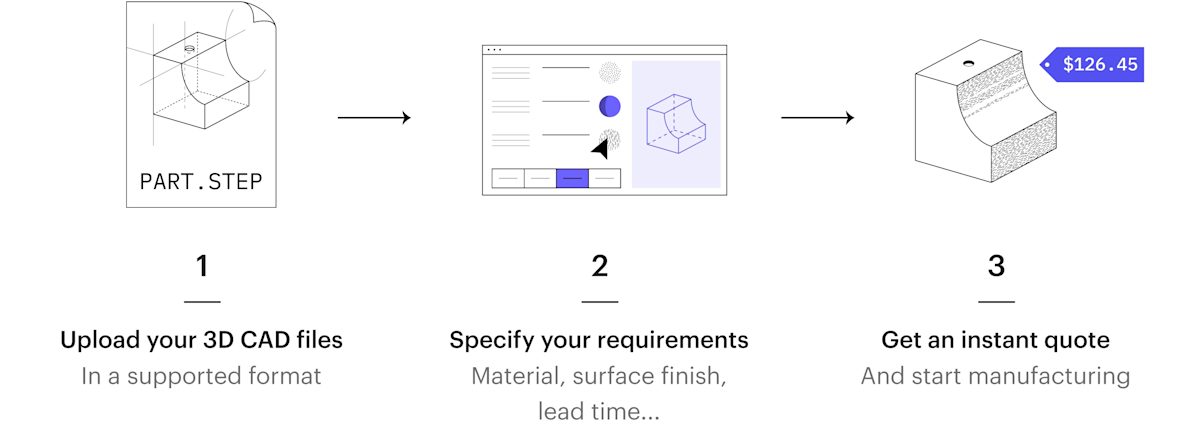

Étape 3 : Obtenez un devis instantané et commencez à fabriquer

Avec Protolabs Network, la sous-traitance des pièces d’usinage CNC est facile, rapide et très compétitif.

En combinant un réseau de services de fabrication avec notre moteur d’approvisionnement intelligent, vous pouvez accéder instantanément à une capacité de production immédiatement disponible pour obtenir les meilleurs devis et délais raisonnables.

Lorsque vous téléchargez vos pièces sur Protolabs Network, notre analyse automatisée Design for Machinability détecte tous les problèmes de conception potentiels avant le début de la production et vous fournit un devis instantané, basé sur notre [apprentissage automatique] (https://www.hubs.com/ blog / comment-intelligence-artificielle-nous-aide-nous-construire-le-futur-de-la-fabrication-numérique / “How AI helps us build the future of Digital Manufacturing”) (« Comment Al nous aide à construire l’avenir de la fabrication numérique ») algorithme.

De cette manière, vous êtes assuré de toujours recevoir le meilleur prix du marché dans les délais les plus rapides pour vos pièces d’usinage CNC !

Part 6

Ressources utiles

Dans ce guide, nous avons abordé tout ce dont vous avez besoin pour vous familiariser avec l’usinage CNC. Mais il reste beaucoup à apprendre.

Ci-dessous, vous trouverez la liste des ressources les plus utiles concernant l’usinage CNC et d’autres technologies de fabrication numérique pour ceux qui souhaitent approfondir leurs connaissances.

Base de connaissances

Dans ce guide, nous avons abordé tout ce dont vous avez besoin pour vous familiariser avec la création de pièces personnalisées avec l’usinage CNC.

Il y a beaucoup plus à apprendre sur l’usinage CNC dans notre [base de connaissances] (https://www.hubs.com/knowledge-base) - une collection d’articles techniques sur toutes les technologies de fabrication, rédigés par des experts en fabrication et gérés par Protolabs Network.

- Voici une sélection de nos articles les plus populaires sur l’usinage CNC :*

- [Réduction du coût des pièces usinées CNC →] (https://www.hubs.com/knowledge-base/reducing-cnc-machining-costs-13-design-tips)

- impression en 3D vs Usinage CNC →] (https://www.hubs.com/base-de-connaissances/impression-3d-vs-usinage-cnc)

- [25 matériaux d’usinage CNC comparés →] (https://www.hubs.com/knowledge-base/selecting-materials-cnc-machining-25-materials-compared)

- [Comment concevoir des pièces pour l’usinage CNC →] (https://www.hubs.com/knowledge-base/how-design-parts-cnc-machining)

Apprendre à usiner

Souhaitez-vous vous salir les mains avec l’usinage CNC ? Il existe plusieurs façons d’apprendre à utiliser une fraiseuse ou un tour à commande numérique.

-

__Visitez dans votre Fab Lab local: __ De nombreux Fablabs et Makerspaces sont dotés de fonctions de fraisage CNC et organisent des cours sur la manière de les exploiter. Visitez la [liste officielle des Fab Labs] (https://www.fablabs.io/labs) pour en trouver un près de chez vous.

-

__Trouvez des ressources en ligne: __ Il existe de nombreuses ressources utiles en ligne pour vous aider à perfectionner vos compétences en usinage CNC. Les [Titans of CNC Academy] (http://academy.titansofcnc.com/) et [NYCCNC] (https://www.nyccnc.com/learn-cnc/) sont probablement deux des meilleurs sites pour commencer.

-

__Appliquez pour un apprentissage: __ L’apprentissage est probablement le meilleur moyen de démarrer votre carrière d’opérateur à commande numérique. Ils sont proposés par des ateliers d’usinage établis et des nombreuses universités.

Guides sur d’autres technologies de fabrication

Vous voulez en savoir plus sur la fabrication numérique ? Il y a plus de technologies à explorer :