De productie- & ontwerphandleiding

Spuitgieten

Jouw onderdelen spuitgegoten?

Ontvang onmiddelijk een offerte

In deze handleiding lees je alles over spuitgieten. Van basisprincipes tot concrete ontwerptips waarmee je tijd kunt besparen en de kosten laag houdt.

Part 1

De Basisprincipes

Wat is spuitgieten? Hoe werkt het? Waar wordt het voor gebruikt?

In dit deel beantwoorden we deze vragen en tonen we u gangbare voorbeelden van spuitgegoten onderdelen zodat u vertrouwd kunt raken met de basismechanica & toepassingen van de technologie.

Wat is spuitgieten?

Spuitgieten is een formatieve productietechnologie: om een onderdeel te creëren word kunststof eerst gesmolten en dan geïnjecteerd in de holte van een matrijs. Als het materiaal afkoelt, stolt het en neemt het de geometrie (vorm) van de matrijs aan. Het onderdeel wordt vervolgens uitgeworpen en dan begint het proces opnieuw.

Dit is een fundamenteel andere productiemethode dan de additieve (3D-printen) of subtractieve (CNC-frezen) technologieën. De stroom en stolling van het materiaal tijdens injectie heeft een aanzienlijke impact op de voornaamste ontwerprestricties voor deze technologie - meer informatie hieronder.

The injection molding process

Spuitgieten wordt tegenwoordig wijd verspreid toegepast voor zowel consumentenproducten als technische toepassingen. Bijna elk kunststof artikel om u heen is middels spuitgieten geproduceerd. Dit komt doordat de technologie in staat is identieke onderdelen te produceren in zeer grote aantallen (normaliter, 1.000 tot meer dan 100.000 stuks) tegen een zeer lage prijs per onderdeel (normaliter rond $1-5 per stuk).

In vergelijking met andere technologieën echter, zijn de opstartkosten voor spuitgieten relatief hoog, vooral omdat aangepaste tooling vereist is. De kosten van een matrijs kunnen variëren van $3.000 tot meer dan $100.000, afhankelijk van de complexiteit, het materiaal (aluminium of staal) en de nauwkeurigheid (prototype, pilot-run of grootschalige productiematrijs).

Alle thermoplasten kunnen worden spuitgegoten. Ook zijn bepaalde soorten thermoharders en vloeibare siliconen geschikt voor het spuitgietproces. De meest gebruikte materialen bij spuitgieten zijn:

- Polypropyleen (PP): ~38% van de wereldwijde productie

- ABS: ~27% van de wereldwijde productie

- Polyethyleen (PE): ~15% van de wereldwijde productie

- Polystyreen (PS): ~8% van de wereldwijde productie

Zelfs als we alle andere mogelijke productietechnologieën in overweging nemen, is spuitgieten met alleen deze vier materialen goed voor meer dan 40% van alle kunststof onderdelen die jaarlijks wereldwijd worden geproduceerd!

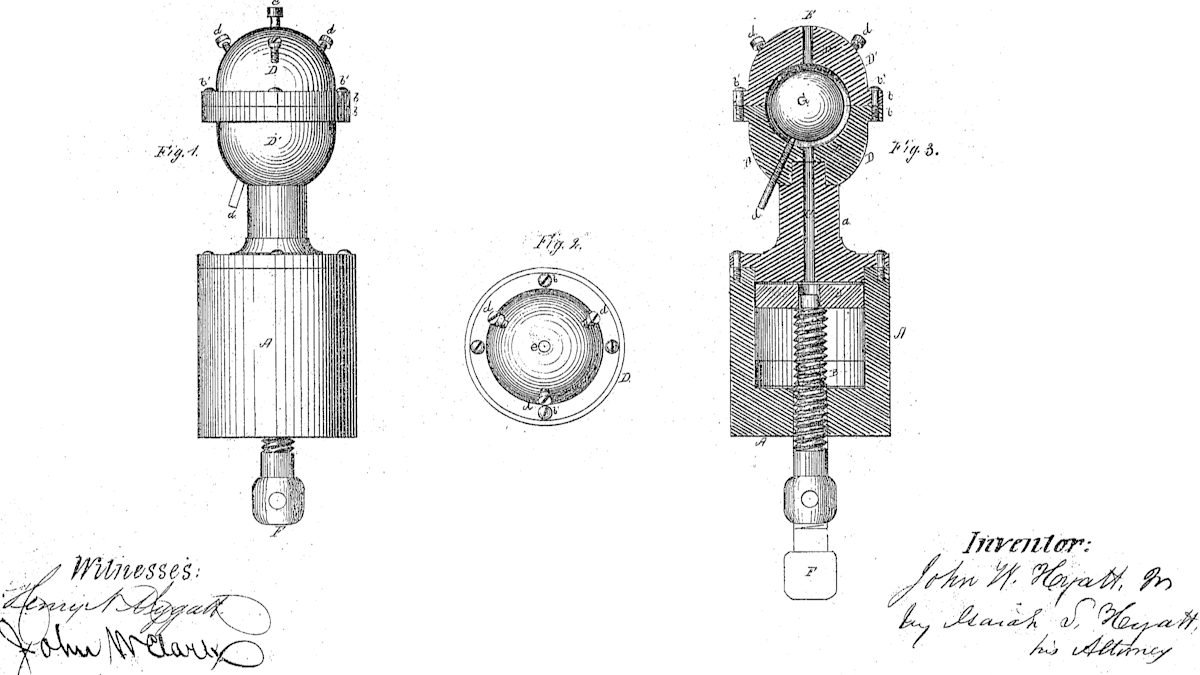

Een beknopte geschiedenis van spuitgieten

Kunststoffen vervangen ivoor

In 1869, vond John Wesley Hyatt celluloid uit, de eerste praktische kunststof, die bedoeld was om ivoor te vervangen in de productie van… biljartballen! De eerste spuitgietmachines gebruikten een vat om plastic te verwarmen en een plunjer om het in de matrijs te injecteren.

De revolutionaire uitvinding

Halverwege de jaren 50 bracht de uitvinding van de zuigerschroef geheel eigenhandig een revolutie teweeg in de kunststofindustrie. De zuigerschroef bracht een oplossing voor belangrijke problemen omtrent ongelijke verhitting van de kunststof waar eerdere systemen mee kampten en verlegde de horizon voor de massaproductie van kunststofonderdelen.

Spuitgieten tegenwoordig

Vandaag de dag is spuitgieten een markt van $300 miljard. Meer dan 5 miljoen metrische ton aan kunststof onderdelen worden wereldwijd, jaarlijks, middels spuitgieten geproduceerd. Om milieuredenen zien we recentelijk een toename in de vraag naar biologisch afbreekbare materialen.

Spuitgietmachines: Hoe werken ze?

Een spuitgietmachine bestaat uit drie voornaamste onderdelen: de spuiteenheid, de matrijs - het hart van het hele proces - en de klem-/uitwerpeenheid.

In dit deel kijken we naar het doel van elk van deze systemen en hoe de basis principes van hun mechanische werking het eindresultaat van het spuitgietproces beïnvloeden.

Kijk in onderstaande video hoe een grote spuitgietmachine elke 3 seconden 72 flessendoppen produceert.

De spuiteenheid

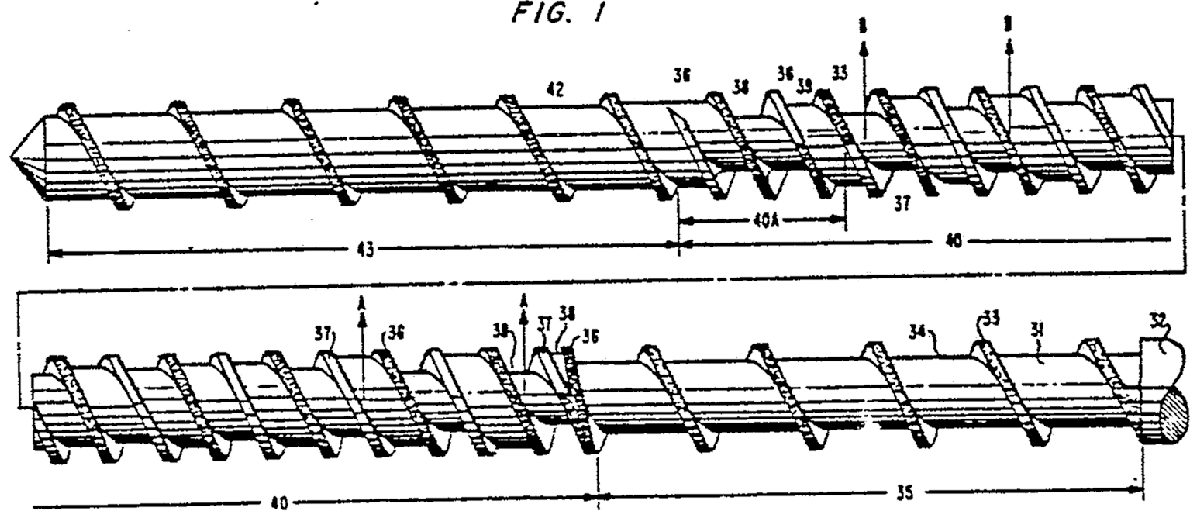

Het doel van de spuiteenheid is de ruwe kunststof te smelten en de matrijs in te geleiden. Het bestaat uit de trechter, het vat, en de zuigerschroef.

De ruwe kunststof wordt in korrels aangevoerd. In de trechter kunnen de korrels worden gemengd met pigment of andere additieven (zoals glasvezel). Zo kunnen de kleur en fysieke eigenschappen van de gegoten onderdelen worden aangepast om te voldoen aan de specifieke behoeften voor elke toepassing.

Vervolgens wordt het materiaal het vat in gevoerd, waar de zuigerschroef zich bevindt.

De schroef heeft twee taken: hij brengt de korrels naar de matrijs en drukt ze tegelijkertijd samen. De krachten die door de beweging van de schroef worden veroorzaakt, leveren in feite 60% tot 90% van de hitte die nodig is om de kunststofkorrels te smelten. De rest wordt toegevoegd door de verwarmingsbanden die om het vat gewikkeld zitten.

Als er zich genoeg gesmolten kunststof voor de schroef bevindt, beweegt de ram naar voren en spuit het materiaal in de lege holte van de matrijs (net als bij een injectiespuit). Dit hele proces is doorlopend, dus het vullen van de matrijs duurt slechts enkele seconden.

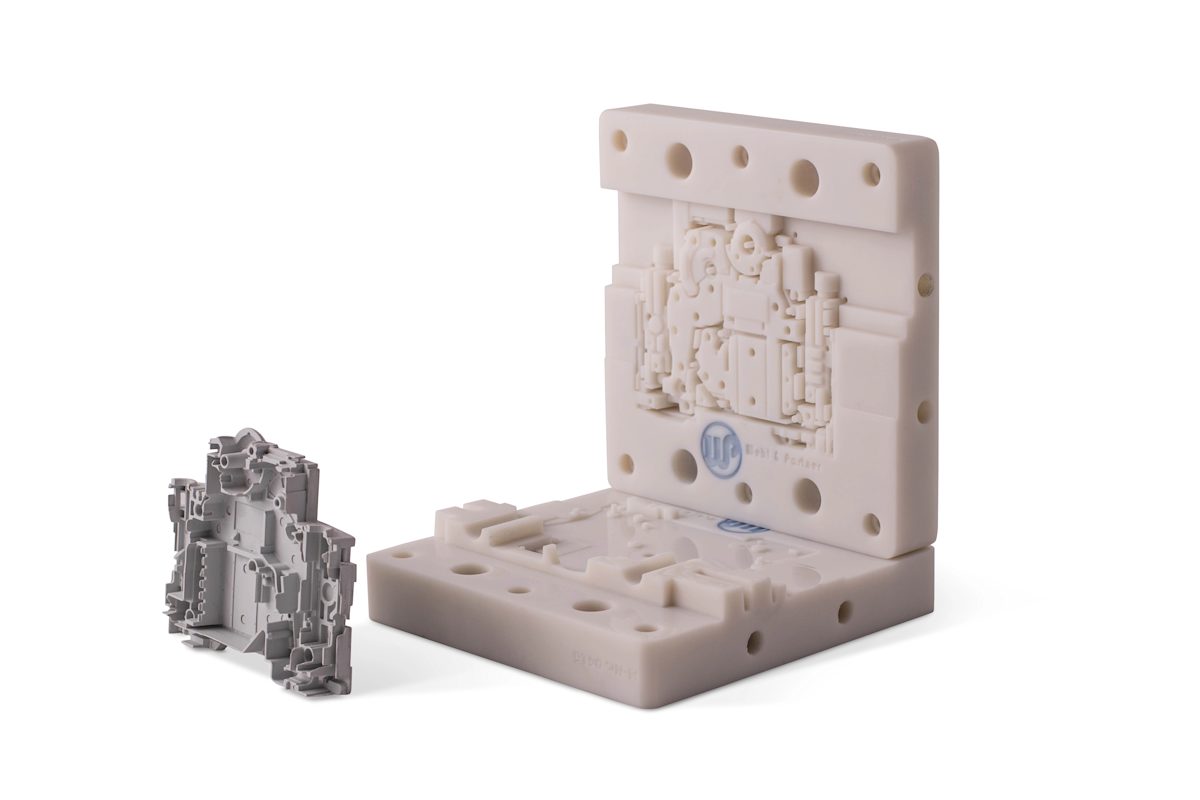

Fabricage van de mal

De mal is als het negatief van een foto: de geometrie en de oppervlaktestructuur worden direct overgebracht op het spuitgegoten onderdeel.

Het vormt meestal het grootste deel van de opstartkosten bij spuitgieten: de kosten van een typische mal beginnen bij ongeveer $ 2.000-5.000 voor een eenvoudige geometrie en relatief kleine productieruns (1.000 tot 10.000 eenheden) en kunnen oplopen tot $ 100.000 voor matrijzen die zijn geoptimaliseerd voor volledige productie (100.000 eenheden of meer).

Dit komt door het hoge niveau van expertise dat nodig is om een hoogwaardige mal te ontwerpen en te vervaardigen die nauwkeurig duizenden (of honderdduizenden) onderdelen kan produceren.

Molds zijn meestal CNC gefreesd uit aluminium of gereedschapsstaal en vervolgens afgewerkt volgens de vereiste standaard. Afgezien van het negatieve van het onderdeel, hebben ze ook andere kenmerken, zoals het runnersysteem dat de stroom van het materiaal in de mal vergemakkelijkt, en interne waterkoelkanalen die de koeling van het onderdeel helpen en versnellen.

Meer informatie over CNC-frezen. Lees de volledige ingenieurshandleiding CNC-frezen

Recente ontwikkelingen in 3D-printmaterialen hebben de productie mogelijk gemaakt van mallen die geschikt zijn voor kleine serie spuitgieten ( 100 delen of minder) tegen een fractie van de kosten. Dergelijke kleine volumes waren in het verleden economisch niet haalbaar vanwege de zeer hoge kosten van traditionele matrijzenbouw.

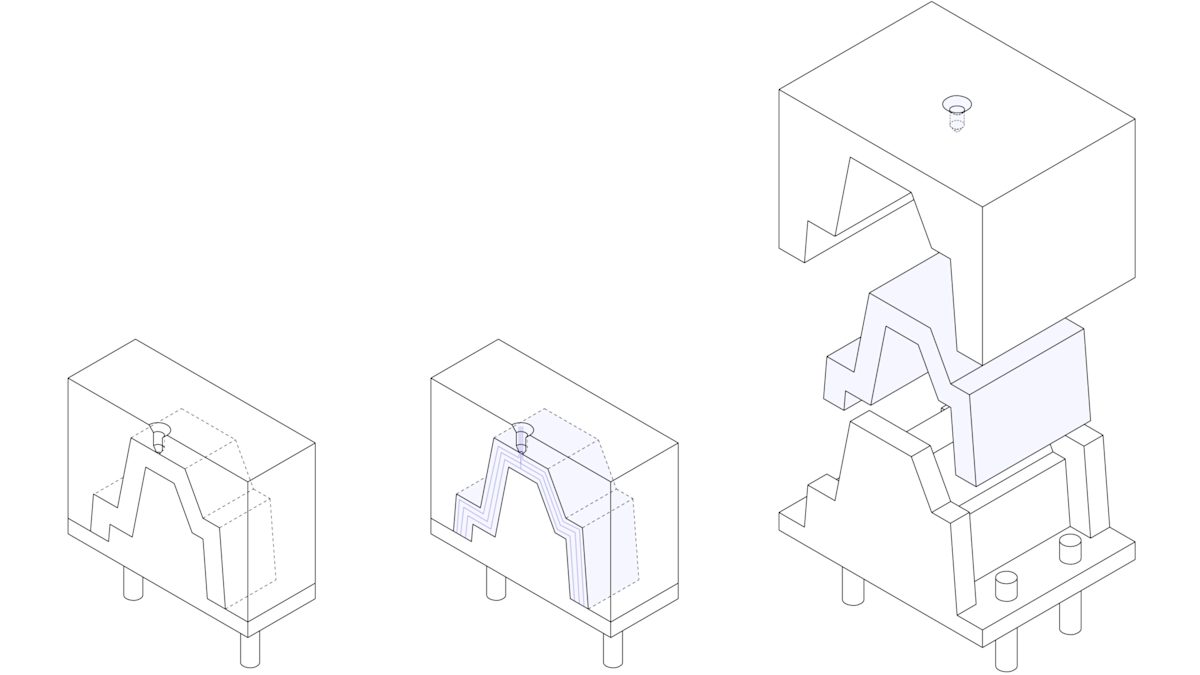

De anatomie van de matrijs

De eenvoudigste matrijs - de matrijs zonder ondersnijdingen (straight-pull mold) - bestaat uit twee helften: de holte en de kern. Voor complexere onderdelen met ondersnijdingen, kunnen ook zijdelingse actiekernen worden gebruikt die onder een hoek in en uit het onderdeel glijden - later meer over zijdelingse actiekernen & ondersnijdingen.

De kern en de holte hebben verschillende functies. De kern is de helft van de matrijs die zich dichter bij het gietsysteem bevindt. Het vormt de cosmetische kant van het onderdeel (A-zijde), dat een goede visuele uitstraling moet hebben. De holte is de achterste helft van de matrijs en vormt de “verborgen” functionele kant (B-zijde), die alle structurele elementen van het onderdeel bevat (ribben, nokken, enz.).

De matrijzen worden normaliter CNC-gefreesd uit aluminium (voor 1,000 tot 5,000 stuks) of gereedschapsstaal (voor meer dan 100.000 stuks). Voor kleine productieaantallen (< 100 stuks) kunnen de matrijzen zelfs 3D-geprint worden om de levertijden te verkorten.

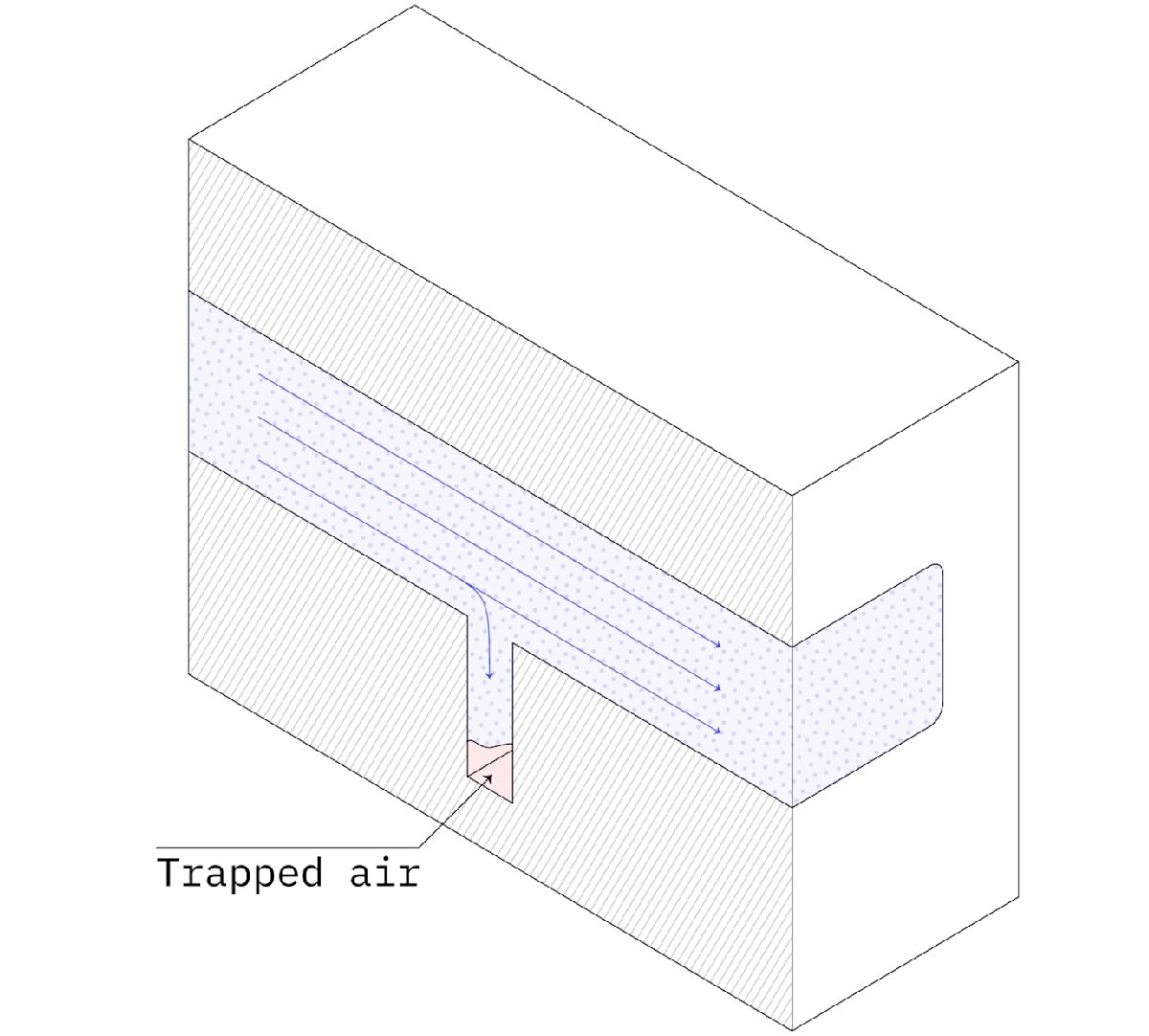

Naast het “negatief” van het onderdeel, heeft de matrijs ook andere aspecten die het gietproces ondersteunen. Zo hebben matrijzen vaak koelingskanalen die het stolproces versnellen en ventilatiegaten die de lucht uit de lege matrijs helpen ontsnappen.

Interessant weetje: Ongeveer 50% van de normale spuitgietcyclus wordt besteed aan het koelen en stollen van de onderdelen. Het minimaliseren van de dikte van het ontwerp is essentieel om deze stap te versnellen & kosten te verlagen.

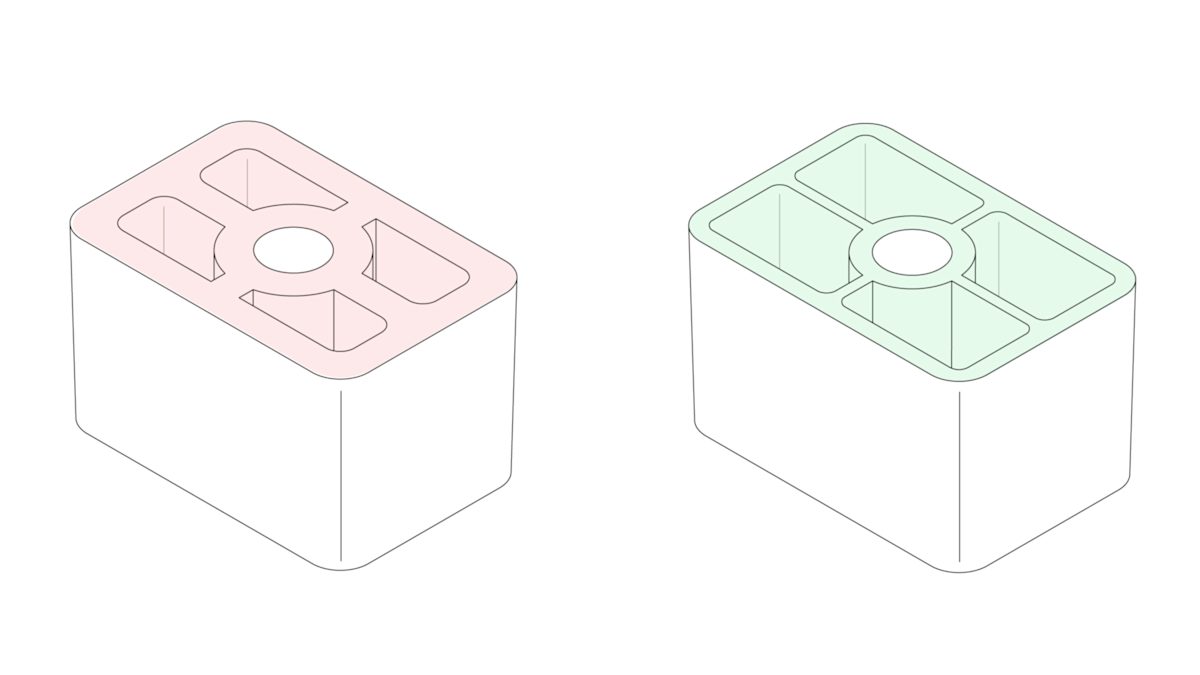

De 2 zijden van de mal: A-zijde & B-zijde

Spuitgegoten onderdelen hebben twee zijden: de A-zijde, die naar de holte is gericht (voorste helft van de mal) en de B-zijde, die naar de kern is gericht (achterste helft van de mal). Deze twee kanten hebben meestal verschillende doelen:

- De A-kant heeft meestal een beter uiterlijk en wordt vaak de cosmetische kant genoemd. De gezichten aan de A-zijde zijn glad of hebben een textuur volgens uw ontwerpspecificaties.

- De B-kant bevat meestal de verborgen (maar zeer belangrijke) structurele elementen van het onderdeel (de bazen, ribben, kliksluitingen enzovoort). Om deze reden wordt het de functionele kant genoemd. De B-zijde heeft vaak een ruwere afwerking en zichtbare markeringen van de uitwerppennen.

Het Runner-systeem

De gesmolten kunststof komt de matrijs binnen door het runner-systeem. Het runner-systeem bestaat normaliter uit drie hoofddelen: de spruit (het hoofdkanaal), de runners (de geleidingskanalen) en de gates (de toegangspunten).

Verschillende gate-types voor verschillende toepassingen. De illustratie toont een edge gate, terwijl de stenen eronder zijn geproduceerd met een “hot-tip gate” - hier meer over gate-types.

Het runner-systeem wordt na uitwerpen van het onderdeel gesneden. Dit is het enige materiële afval bij spuitgieten, 15-30% hiervan kan worden gerecycleerd en opnieuw worden gebruikt.

Verschillende soorten poorten zijn geschikt voor verschillende toepassingen. Er worden 4 soorten poorten gebruikt bij spuitgieten:

- Randpoorten injecteer materiaal op de scheidingslijn van de twee helften van de mal. Het is het meest voorkomende poorttype. Het lopersysteem moet later handmatig worden verwijderd, waardoor er een kleine imperfectie achterblijft bij het injectiepunt.

- Tunnelpoorten injecteer materiaal onder de scheidingslijn. Het runnersysteem klikt af wanneer het onderdeel uit de mal wordt geworpen, waardoor handmatig verwijderen niet meer nodig is. Dit maakt dit type poort ideaal voor zeer grote volumes.

- Postpoorten injecteer het materiaal vanaf de achterkant van de holte, waardoor de kleine onvolkomenheid wordt verborgen die de andere poorttypes kan breken. Deze poorten worden gebruikt voor onderdelen die een uitstekende visuele uitstraling vereisen.

- Hot tips zijn direct verbonden met de uitloper en injecteren plastic vanaf de bovenkant van het onderdeel. Er wordt op deze manier geen materiaal verspild aan het runnersysteem, waardoor ze ideaal zijn voor grootschalige productie, maar een kuiltje zal zichtbaar zijn op het injectiepunt.

Het overblijfsel

Op het punt waar het runner-systeem met het onderdeel is verbonden, is normaliter een kleine imperfectie zichtbaar, dit wordt het overblijfsel genoemd.

Als de aanwezigheid van het overblijfsel niet wenselijk is om esthetische redenen, dan kan het ook worden ‘verborgen’ in de functionele B-zijde van het onderdeel.

The clamping and ejection system

On the far side of an injection molding machine is the clamping system. The clamping system has a dual purpose: it keeps the 2 parts of the mold tightly shut during injection and it pushes the part out of the mold after it opens.

After the part is ejected, it falls onto a conveyor belt or a bucket for storage and the cycle starts over again.

Alignment of the different moving parts of the mold is never perfect though. This causes the creation of 2 common imperfections that are visible on almost every injection molded part:

-

Parting lines which are visible on the side of a part where the 2 halves of the mold meet. They are caused by tiny misalignments and the slightly rounded edges of the mold.

-

Ejector (or witness) marks which are visible on the hidden B-side of the part. They are created because the ejector pins are slightly protruding above or indented below the surface of the mold.

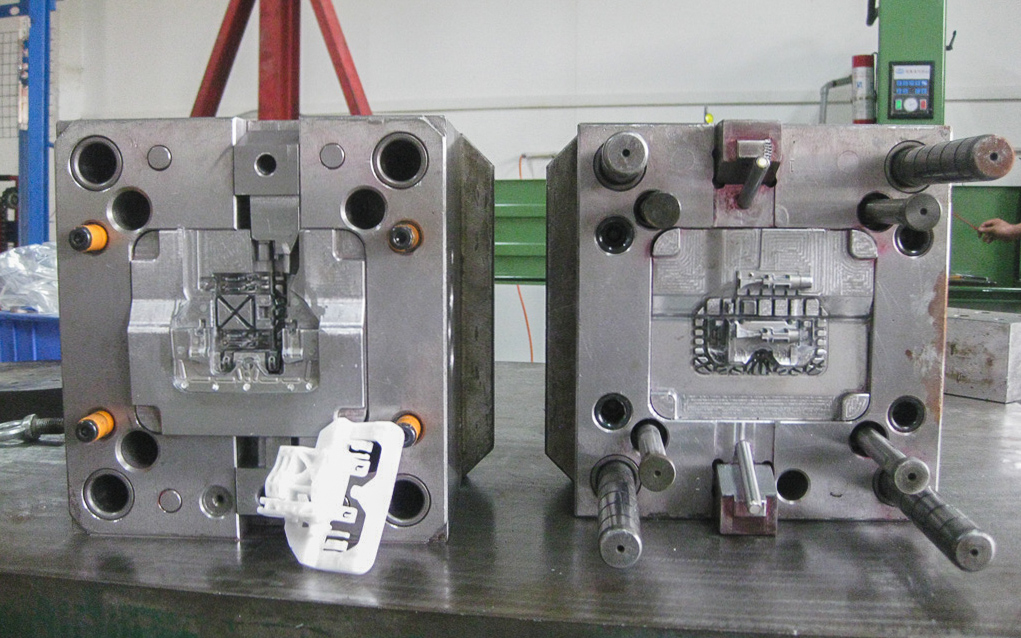

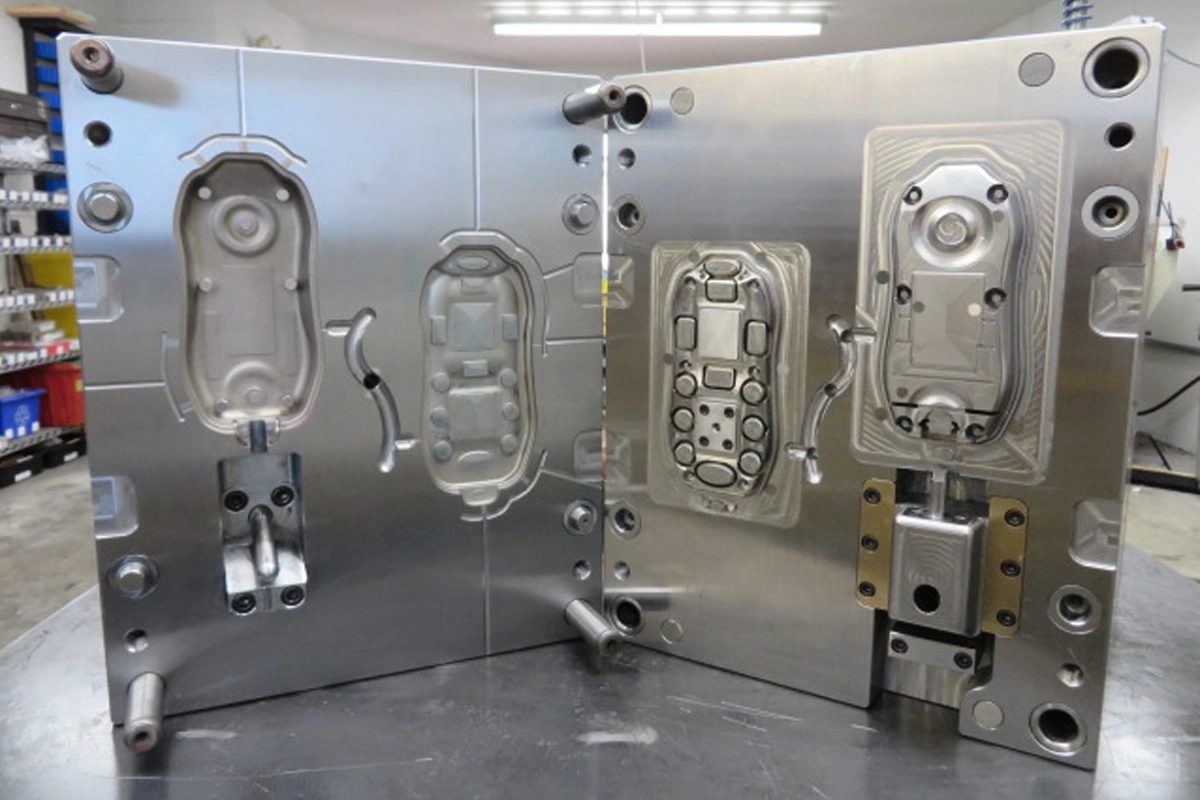

The image below shows the mold used to manufacture both sides of the casing for a remote controller. Quick quiz: try to locate the *core* (A-side), the *cavity* (B-side), the runner system, the ejector pins, the side-action core and the air vents on this mold.

Voordelen & beperkingen van spuitgieten

Spuitgieten is een gevestigde productietechnologie met een lange geschiedenis, maar het wordt constant verfijnd en verbeterd met nieuwe technologische ontwikkelingen.

Hieronder volgt een korte beschrijving van de belangrijkste voordelen en nadelen van spuitgieten om u te helpen begrijpen of het de juiste oplossing is voor uw toepassing.

Voordelen van spuitgieten

Spuitgieten is de meest kosteneffectieve technologie voor het produceren van hoge aantallen identieke plastic onderdelen. Als de matrijs eenmaal gemaakt is en de machine is ingesteld, kunnen aanvullende onderdelen ontzettend snel en zeer voordelig worden geproduceerd.

Het aanbevolen minimale productievolume voor spuitgieten is 500 stuks. Dit is waar schaalvoordelen de kop opsteken en waar de relatief hoge initiële kosten van tooling een minder uitgesproken effect hebben op de stuksprijs.

Bijna elke thermoplast (en een aantal thermoharders en siliconen) kunnen worden spuitgegoten. Dit biedt een ruime keuze aan beschikbare materialen met diverse fysieke eigenschappen om mee te ontwerpen.

Onderdelen die middels spuitgieten worden geproduceerd hebben zeer goede fysieke eigenschappen. Die eigenschappen kunnen worden aangepast door additieven te gebruiken (glasvezels, bijvoorbeeld) of door verschillende korrels te vermengen (PC/ABS-mengsels bijvoorbeeld) om het gewenste niveau van sterkte, rigiditeit en schokweerstand te bereiken.

De gebruikelijke spuitgietcyclus duurt 15 tot 60 seconden, afhankelijk van het formaat van het onderdeel en de complexiteit van de matrijs. Ter vergelijking, CNC-frezen of 3D-printen kan minuten tot uren nodig hebben om dezelfde geometrie te produceren. Ook kan een enkele matrijs meerdere onderdelen bevatten, wat de productiecapaciteiten van dit productieproces verhoogd.

Dit betekent dat elk uur honderden (of zelfs duizenden) identieke onderdelen kunnen worden geproduceerd.

Het spuitgietproces is zeer herhaalbaar en de geproduceerde onderdelen zijn in principe identiek. Uiteraard treed er na verloop van tijd wat slijtage op in de matrijs, maar typische proefrun aluminiummatrijzen gaan zo’n 5.000 tot 10.000 cycli mee en matrijzen uit gereedschapsstaal, voor grootschalige producties, kunnen meer dan 100.000 cycli doorstaan.

Normaliter levert spuitgieten onderdelen op met toleranties van ± 0,500 mm (0,020’’). Kleinere toleranties, tot slechts ± 0,125 mm (0,005’’) kunnen ook worden gerealiseerd onder bepaalde omstandigheden. Dit nauwkeurigheidsniveau volstaat voor de meeste toepassingen en is vergelijkbaar met zowel CNC-frezen als 3D-printen.

Een belangrijke kracht van spuitgieten is dat het voltooide producten kan produceren die weinig of geen extra afwerking vereisen. De oppervlakken van de matrijs kunnen zeer fijn worden gepolijst om spiegelachtige onderdelen te creëren. Of ze kunnen worden met waterparels gestraald worden om getextureerde oppervlakken te creëren. De SPI-normen dicteren het niveau van afwerking dat kan worden behaald.

Aanbevelingen voor compatibiliteit van afwerking/materiaal →

Voordelen & beperkingen van spuitgieten

De hoge tooling-kosten zijn de voornaamste economische beperking van spuitgieten. Omdat er een op maat gemaakte matrijs moet worden geproduceerd voor elke geometrie, zijn de opstartkosten zeer hoog. Deze zitten voornamelijk in het ontwerpen en produceren van de matrijs en variëren normaliter tussen $5.000 en $100.000. Om die reden is spuitgieten alleen economisch verantwoord voor producties van meer dan 500 stuks.

Nadat een matrijs is geproduceerd is het erg duur om deze te wijzigen: ontwerpwijzigingen vereisen doorgaans de productie van een geheel nieuwe matrijs. Om die reden is het correct ontwerpen van een onderdeel voor spuitgieten ontzettend belangrijk.

In Deel 2, geven we een lijst van de belangrijkste ontwerpoverwegingen die u in gedachten moet houden wanneer u ontwerpt voor spuitgieten. In Deel 5, zullen we ook zien hoe u de risico’s kunt beperken door fysieke prototypes van uw onderdelen te maken.

De gebruikelijke levertijd voor spuitgieten ligt tussen de 6 tot 10 weken - 4 tot 6 weken voor het produceren van de matrijs, plus nog eens 2 tot 4 weken voor productie en verzending. Als er wijzigingen aan het model moeten worden aangebracht, wat vrij gebruikelijk is, zal de levertijd overeenkomstig oplopen.

In vergelijking, onderdelen die worden gemaakt met een desktop 3D-printer kunnen in één nacht klaar zijn om geleverd te worden, terwijl industriële 3D-printsystemen een gebruikelijke levertijd van 3-5 dagen hebben. CNC-gefreesde onderdelen worden doorgaans binnen 10 dagen, soms zelfs in slechts 5 dagen, geleverd.

Voorbeelden van spuitgietproducten

Als u op dit moment om u heen kijkt, zult u tenminste een paar producten zien die middels spuitgieten zijn geproduceerd. Sterker nog, de kans is groot dat de behuizing van het apparaat waarop u deze handleiding waarschijnlijk leest, is geproduceerd middels spuitgieten.

Kijk uit naar de volgende drie dingen om spuitgegoten producten te herkennen: een scheidingslijn, getuigen-sporen op de verborgen zijde en een relatief uniforme wanddikte voor het hele onderdeel.

We hebben hier een aantal voorbeelden verzameld van gangbare spuitgietproducten om u te helpen beter te begrijpen wat er met dit productieproces kan worden bereikt.

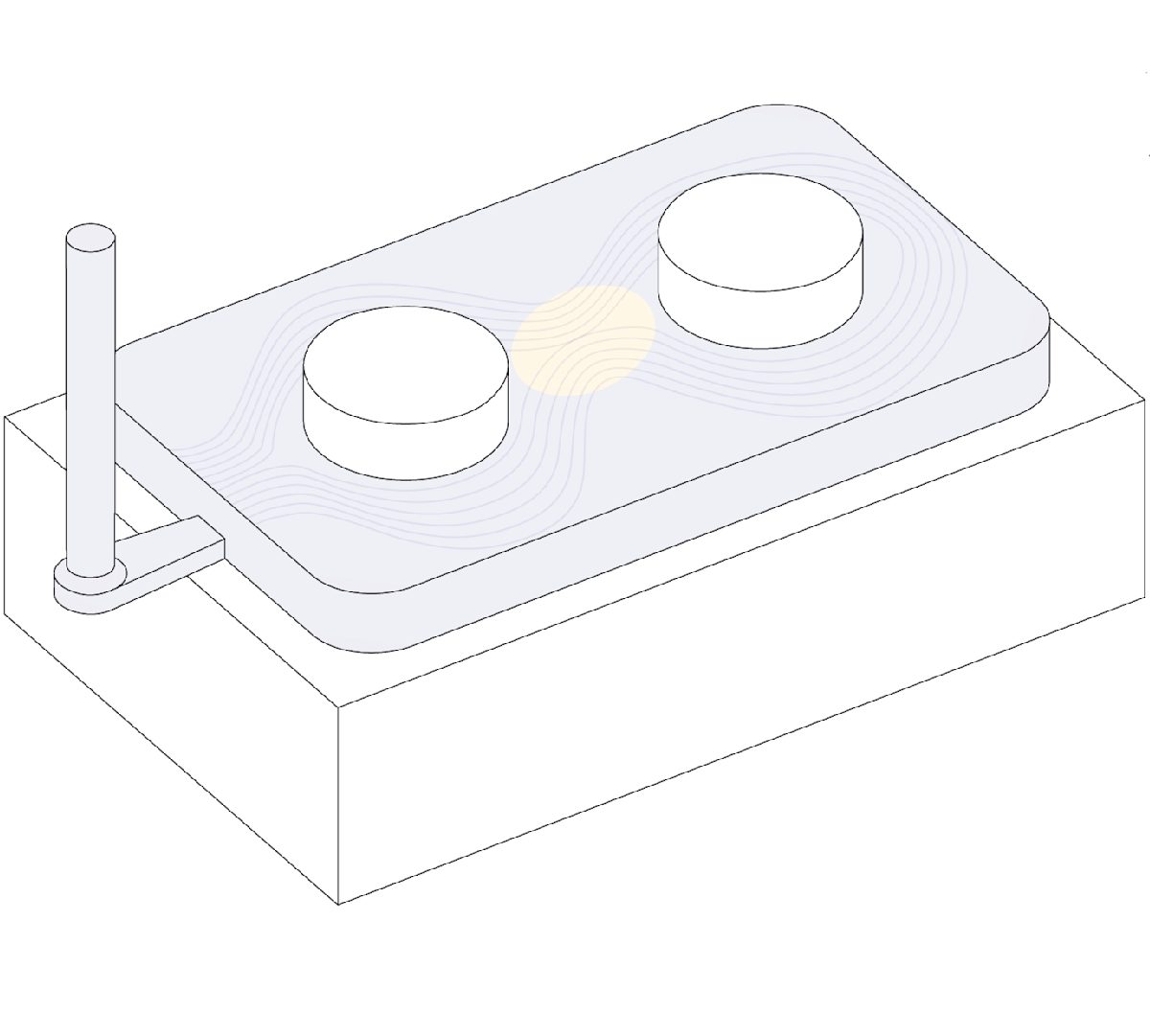

Legosteentjes

Legosteentjes zijn een van de meest herkenbare voorbeelden van spuitgegoten onderdelen. Ze worden geproduceerd met matrijzen zoals die op de foto, waarmee 120 miljoen Legosteentjes zijn geproduceerd (dat is 15 miljoen cycli) voordat de matrijs werd vervangen.

ABS is het materiaal dat wordt gebruikt voor Legosteentjes, vanwege zijn hoge schokweerstand en uitstekende gietbaarheid. Elk steentje is tot aan perfectie toe ontworpen, zodat toleranties worden gerealiseerd van zo weinig als 10 micrometer (of een tiende van een mensenhaar). Dit is deels gerealiseerd door de beste ontwerppraktijken toe te passen, die we in het volgende deel gaan behandelen (uniforme wanddikte, trekhoeken, ribben, opgedrukte tekst, enz.).

Flessendoppen

Veel kunststofverpakkingen worden spuitgegoten. Sterker nog, de verpakkingsindustrie is de grootste markt voor spuitgieten.

Flessendoppen, bijvoorbeeld, worden spuitgegoten uit Polypropyleen. Polypropyleen (PP) heeft uitstekende chemische weerstand en is geschikt voor contact met voedselproducten.

Op flessendoppen zijn altijd alle gebruikelijke imperfecties van het spuitgieten zichtbaar (scheidingslijnen, uitwerpsporen, enz.) en gebruikelijke ontwerpaspecten (ribben, strippende ondersnijdingen, enz.).

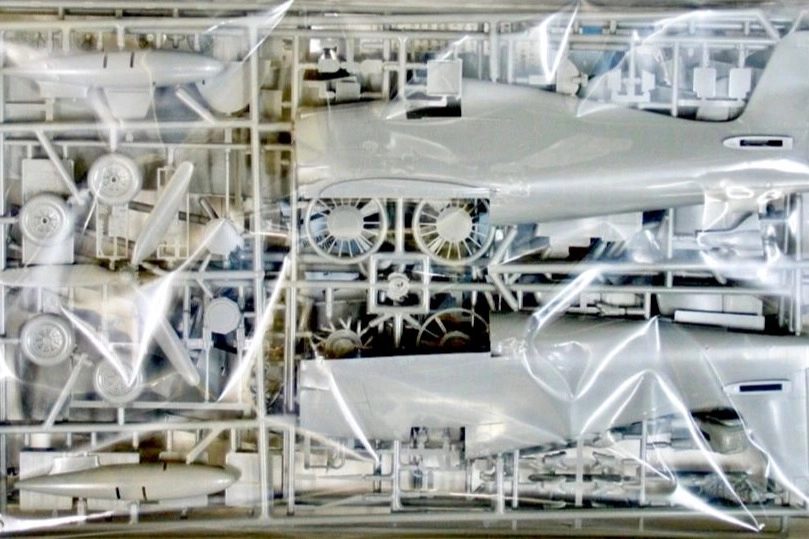

Modelvliegtuigen

Modelvliegtuigen zijn nog een gangbaar voorbeeld van spuitgegoten onderdelen. Het voornaamste materiaal dat hiervoor gebruikt wordt is polystyreen (PS), vanwege de lage kosten en het gietgemak.

Wat interessant is aan modelvliegtuigsets is dat ze worden geleverd met het runner-systeem er nog aan. U kunt dus de baan zien die de gesmolten kunststof heeft gevolgd om de lege matrijs te vullen.

Auto-onderdelen

Bijna elk kunststof onderdeel in het interieur van een auto is spuitgegoten. De drie populairste spuitgietmaterialen die worden gebruikt in de auto-industrie zijn Polypropyleen (PP) voor niet-kritieke onderdelen, PVC vanwege de goede weerstand tegen weersinvloeden en ABS vanwege zijn hoge schokweerstand.

Meer dan de helft van de kunststofonderdelen van een auto worden van een van deze materialen gemaakt, inclusief de bumpers, interieuronderdelen en de dashboards.

Consumentenelektronica

De behuizing van vrijwel alle massaproductie consumentenelektronica wordt spuitgegoten. ABS en polystyreen (HDPE) krijgen hier de voorkeur. vanwege hun uitstekende schokweerstand en goede elektrische isolatie.

Medische apparatuur

Er zijn veel steriliseerbare en biocompatibele materialen beschikbaar voor spuitgieten.

Silicone van medische kwaliteit is één van de populairste materialen in de medische industrie. Silicone is echter een thermoharder, waardoor speciale machines en procescontrole vereist zijn, waar hogere kosten aan verbonden zijn.

Voor toepassingen met minder strikte eisen, zijn andere materialen, zoals ABS, Polypropyleen (PP) en Polyethyleen (PE), gebruikelijker.

Part 2

Ontwerpen voor spuitgieten

In dit deel krijgt u meer informatie over hoe u uw ontwerpen voor spuitgieten kunt optimaliseren.

Gebruik de volgende richtlijnen om tijd te besparen en fouten te verminderen en leer hoe u aspecten creëert die de functionaliteit van uw ontwerpen maximaliseren.

Veel voorkomende defecten bij spuitgieten

De meeste defecten bij spuitgieten houden verband met de stroom van het gesmolten materiaal of het niet-uniform afkoelen tijdens de stolling.

Hier volgt een lijst met defecten waar een ingenieur op bedacht moet zijn bij het ontwerpen van een onderdeel voor spuitgieten. In het volgende deel zullen we zien hoe u elk van die defecten kunt voorkomen door goede ontwerppraktijken te hanteren.

Vervorming

Als bepaalde delen sneller afkoelen (en bijgevolg krimpen) dan andere, kunnen de inwendige spanningen ervoor zorgen dat het onderdeel permanent gebogen wordt.

Onderdelen met niet-constante wanddikte zijn het meest gevoelig voor vervorming.

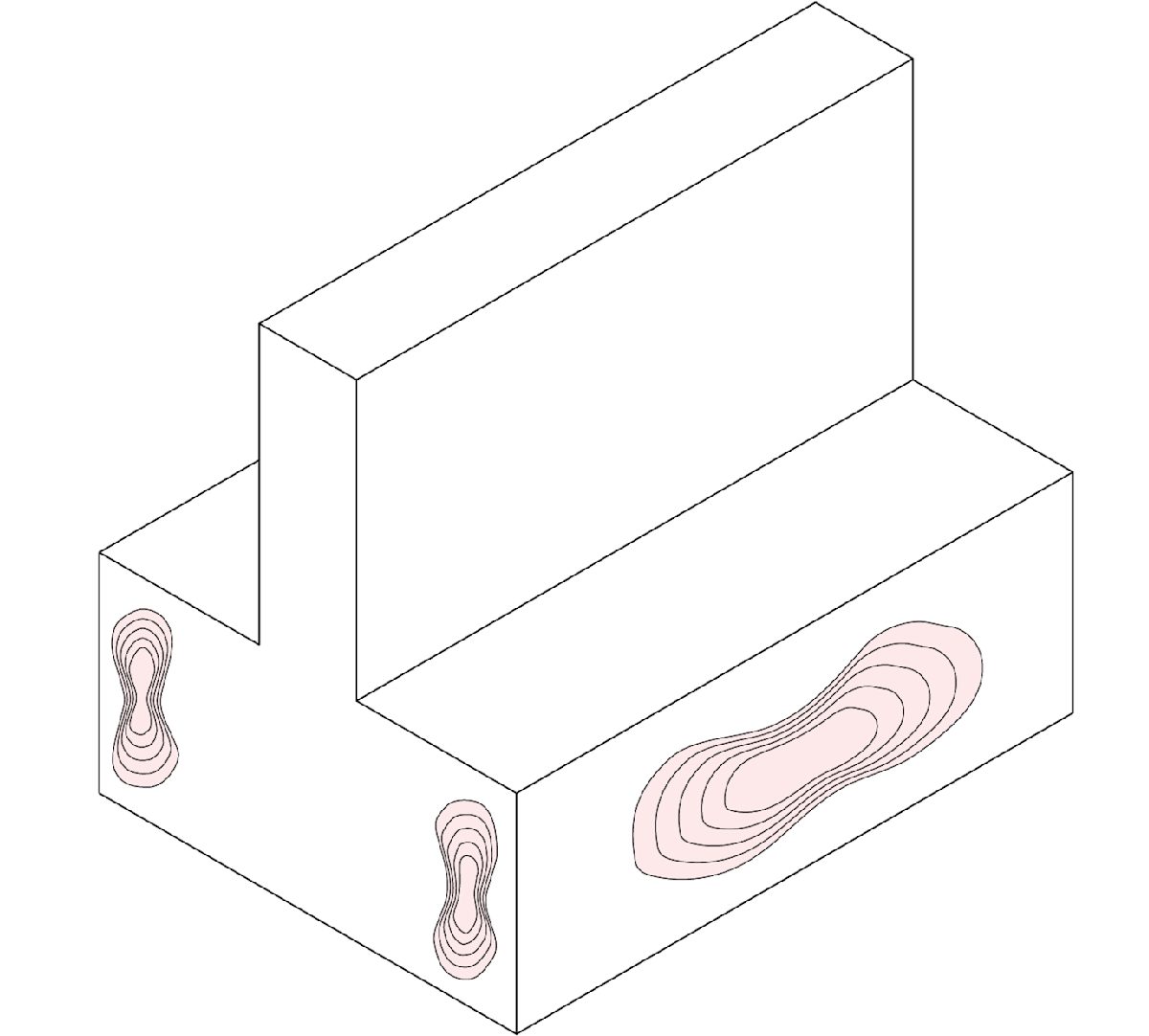

Zinksporen

Als de binnenkant van een onderdeel stolt voordat het oppervlak stolt, kan een kleine dip in een normaliter vlak oppervlak ontstaan, dit noemt men een zinkspoor.

Bij onderdelen met dikke wanden of slecht ontworpen ribben is het risico op zinksporen hoger.

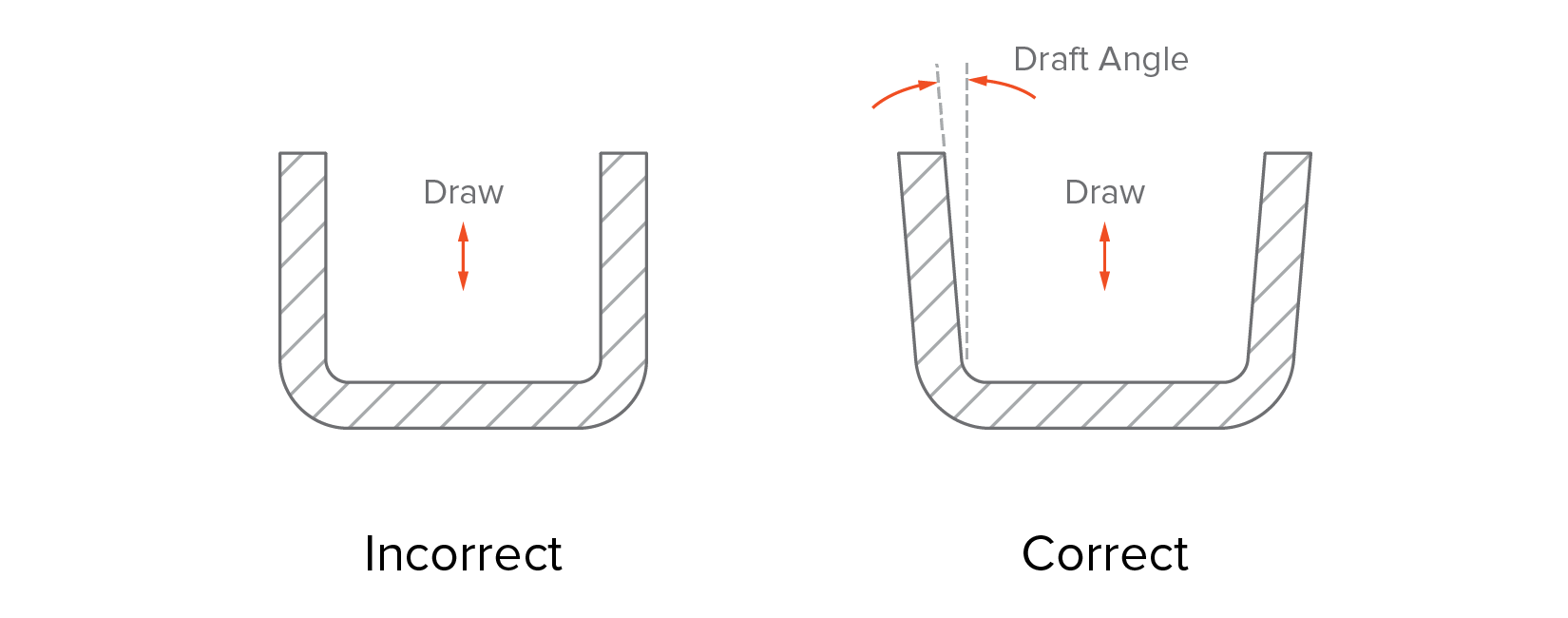

Sleepsporen

Tijdens het inkrimpen van de kunststof, zet het druk op de matrijs. Tijdens het uitwerpen schuiven en scrapen de wanden van het onderdeel tegen de matrijs, waardoor sleepsporen ontstaan.

Sleepsporen zijn vooral gebruikelijk bij onderdelen met verticale wanden (en zonder trekhoek).

Breilijnen

Waar twee stromen bij elkaar komen, kunnen kleine haarachtige verkleuringen ontstaan. Deze breilijnen beïnvloeden de esthetiek van de onderdelen, maar ze verminderen ook de algemene sterkte van het onderdeel.

Onderdelen met abrupte geometrieveranderingen of gaten zijn gevoeliger voor breilijnen.

Tekortschieten

Lucht die in de matrijs gevangen zit kan de stroom van materiaal tijdens het spuiten belemmeren, met incomplete onderdelen als gevolg. Goed ontwerp kan de stroombaarheid van de gesmolten kunststof verbeteren.

Bij onderdelen met zeer dunne wanden of slecht ontworpen ribben is het risico op tekortschieten hoger.

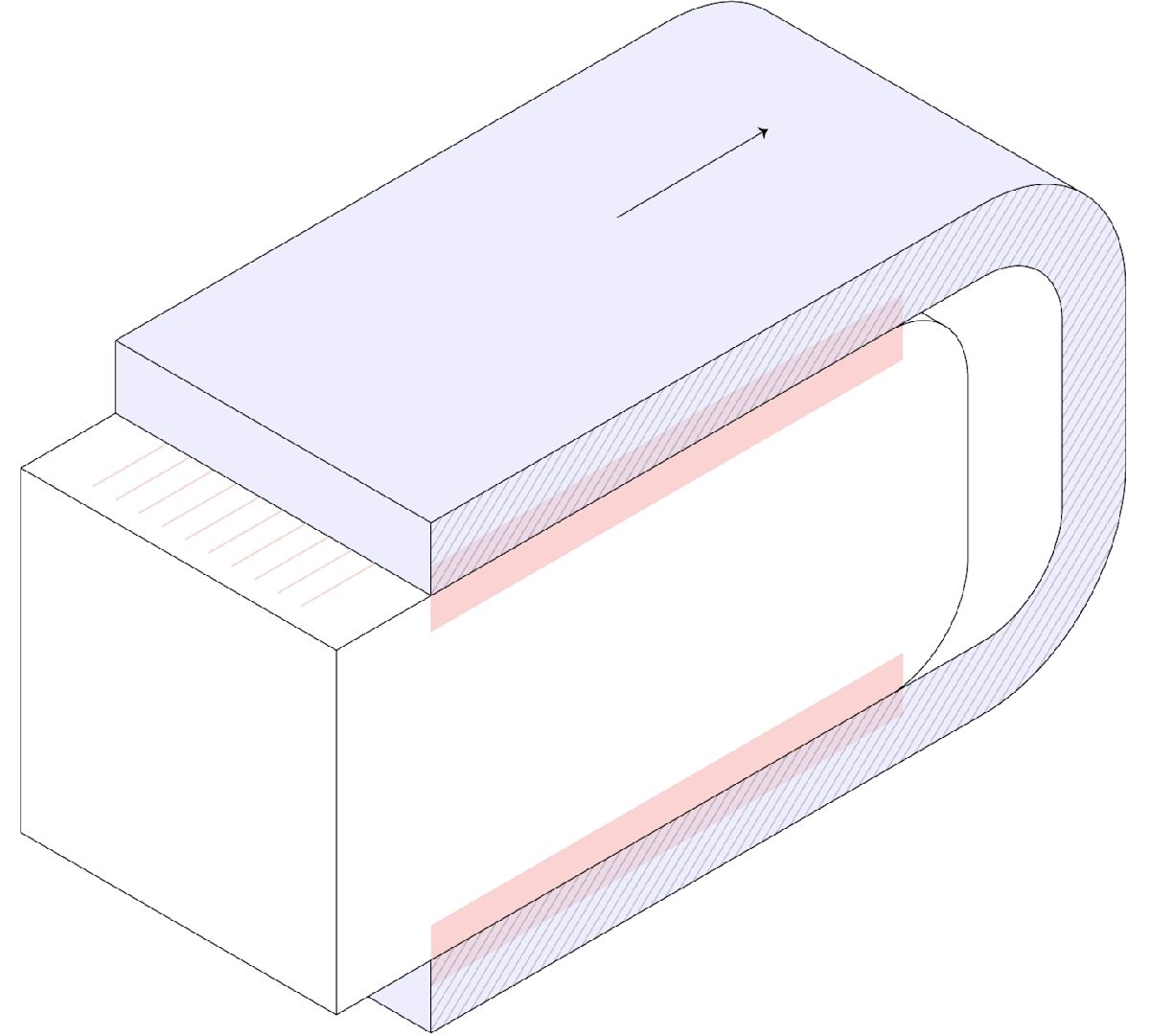

Omgaan met ondersnijdingen

Ondersnijdingen zijn een belangrijk aspect om te overwegen bij het ontwerpen van onderdelen voor spuitgieten.

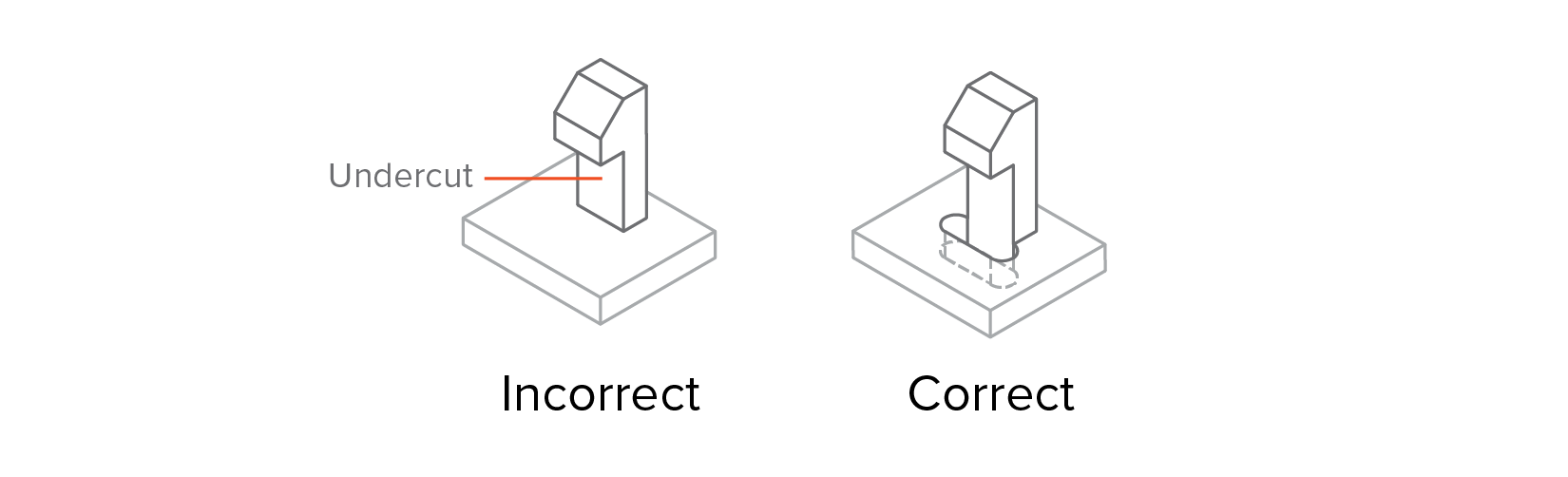

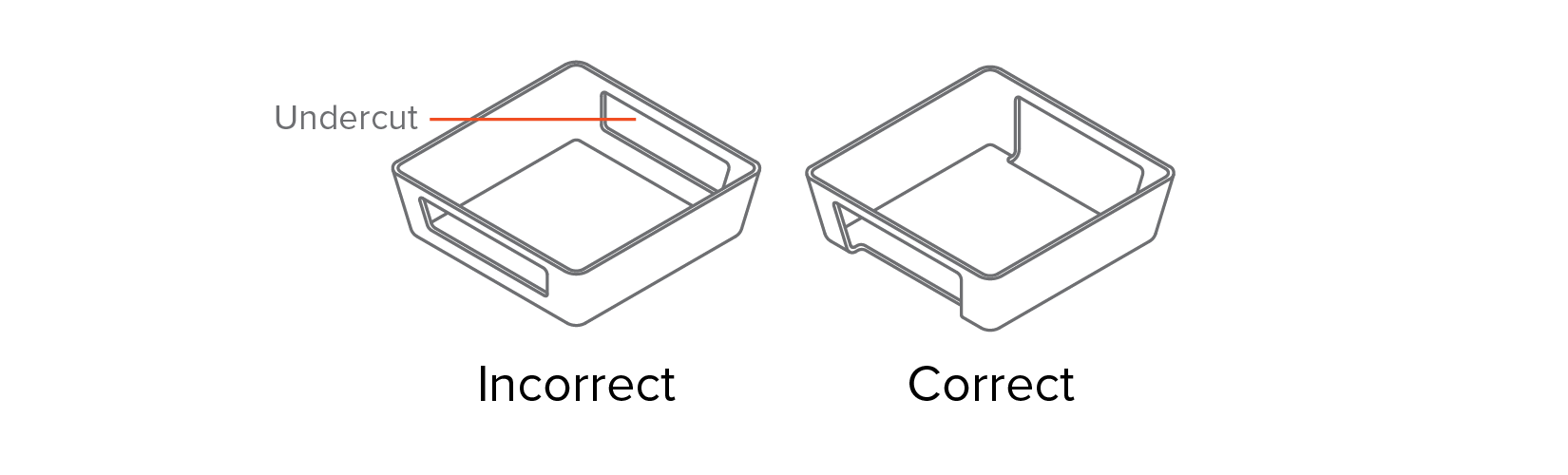

Ondersnijdingen bij spuitgieten zijn aspecten van onderdelen die niet met een eenvoudige tweedelige matrijs kunnen worden geproduceerd, omdat er materiaal in de weg zit wanneer de matrijs opent of tijdens het uitwerpen.

De tanden van een schroefdraad of de haak van een snap-fit-verbinding zijn voorbeelden van ondersnijdingen. Hier volgen een paar eenvoudige oplossingen voor hoe u met ondersnijdingen kunt omgaan:

Een afsluiter gebruiken

Een andere manier om met ondersnijdingen om te gaan is het materiaal van onder of boven het probleemgebied te verwijderen. Zo wordt de ondersnijding in zijn geheel verwijderd omdat het hele onderdeel rechtstreeks kan worden ondersteund door de matrijs.

Afsluiters zijn een handige truc om met ondersnijdingen op interne delen van het onderdeel om te gaan (voor snap-fittingen) of op de zijden van het onderdeel (voor gaten of handvaten).

Hieronder staan enkele voorbeelden van hoe spuitgegoten onderdelen opnieuw kunnen worden ontworpen om ondersnijdingen te voorkomen: in wezen wordt materiaal verwijderd in het gebied onder de ondersnijding, waardoor het probleem helemaal wordt geëlimineerd.

Verplaats de scheidingslijn

De eenvoudigste manier om met een ondersnijding om te gaan is de scheidingslijn van de matrijs te verplaatsen zodat de ondersnijding en de scheidingslijn elkaar raken.

Deze oplossing is geschikt voor veel ontwerpen met ondersnijdingen op een extern oppervlak. Vergeet niet de trekhoek overeenkomstig aan te passen.

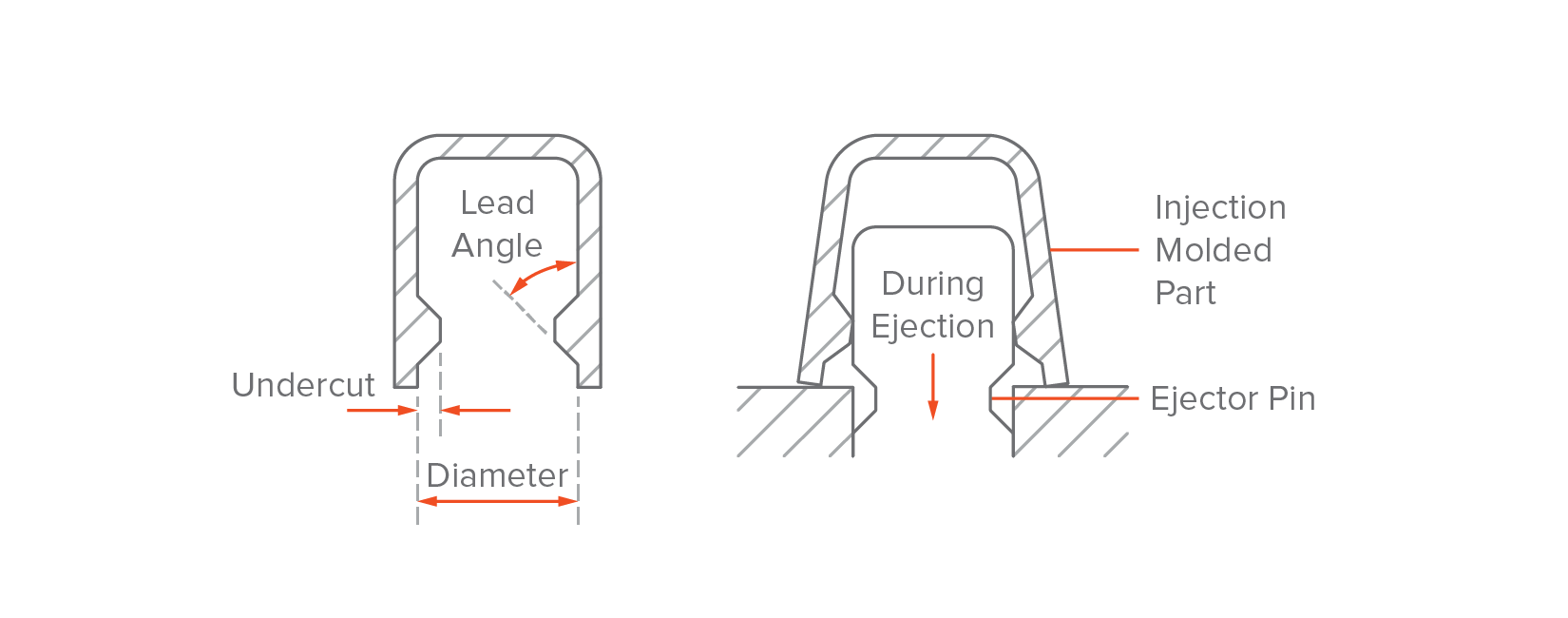

Strippende ondersnijdingen

Als het onderdeel flexibel genoeg is kan vervorming over de matrijs tijdens het uitwerpen een optie zijn. Strippende ondersnijdingen worden gebruikt voor interne aspecten, zoals het schroefdraad in flessendoppen.

Gebruik deze richtlijnen om strippende ondersnijdingen te ontwerpen:

● Selecteer een flexibel materiaal - zoals PP, PE of Nylon (PA)

● De hoogte van de ondersnijding moet 5% van de diameter van het gat bedragen

● Gebruik een spoedhoek van 30° tot 45°

Het wordt aanbevolen om ondersnijdingen in delen van vezelversterkte kunststoffen te vermijden. Flexibele kunststoffen zoals PP, HDPE of nylon (PA) kunnen ondersnijdingen tot 5% van hun diameter verdragen.

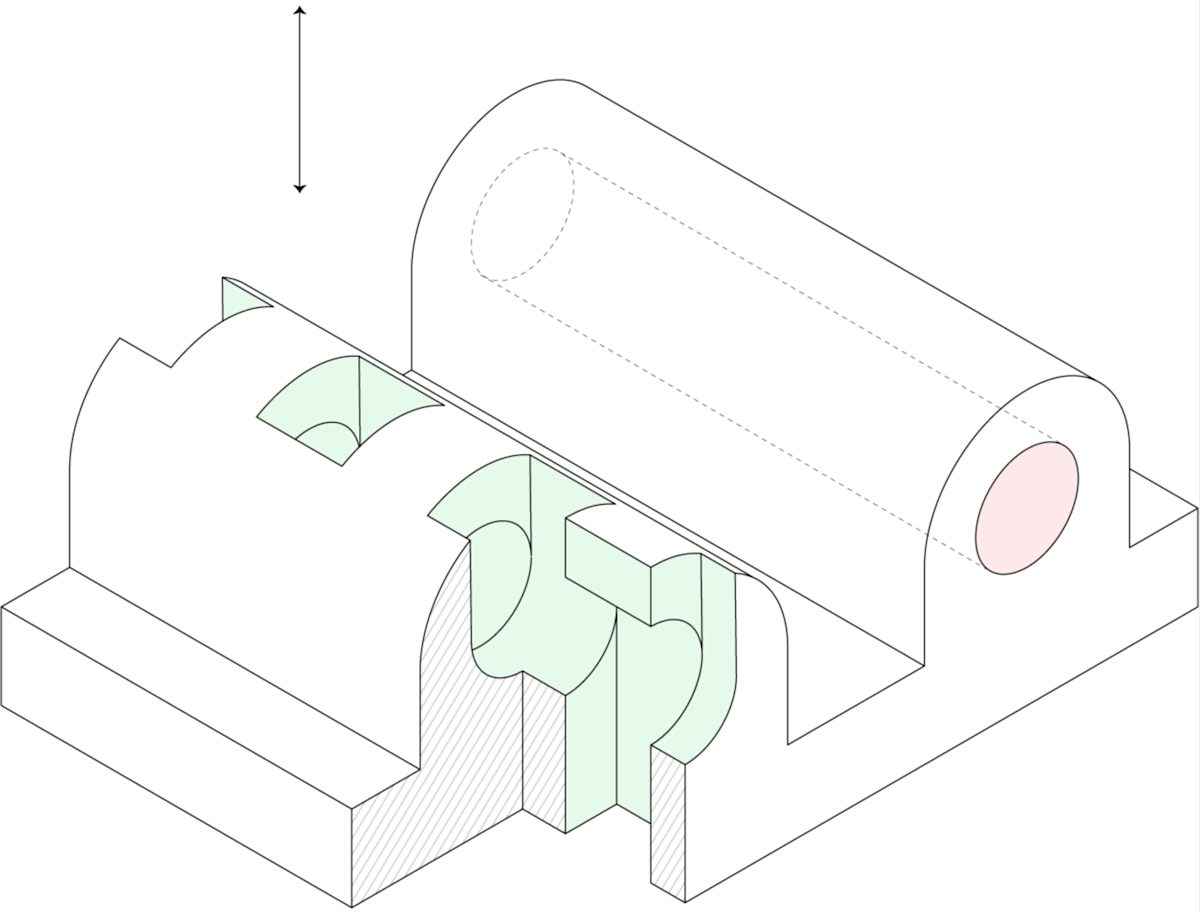

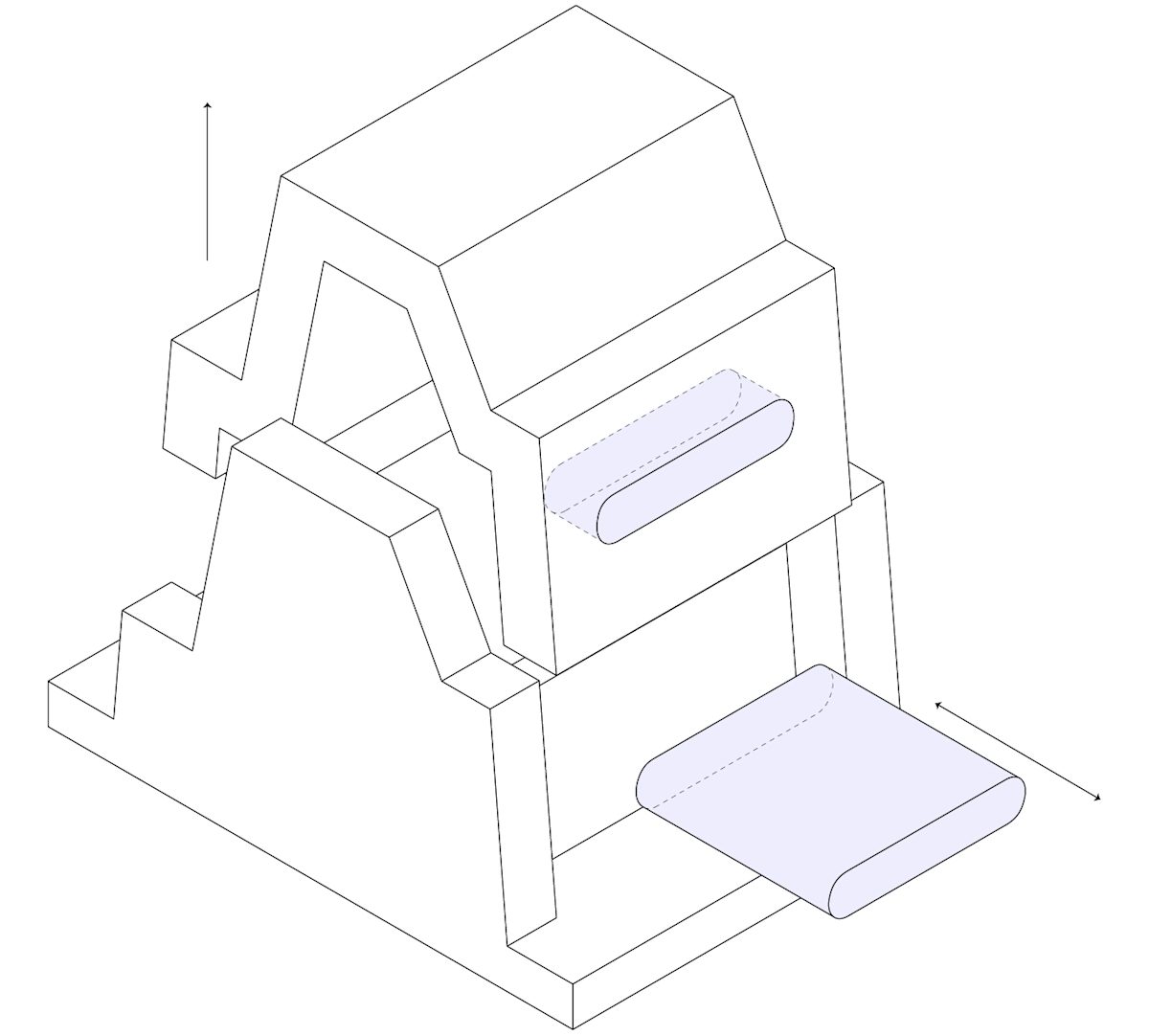

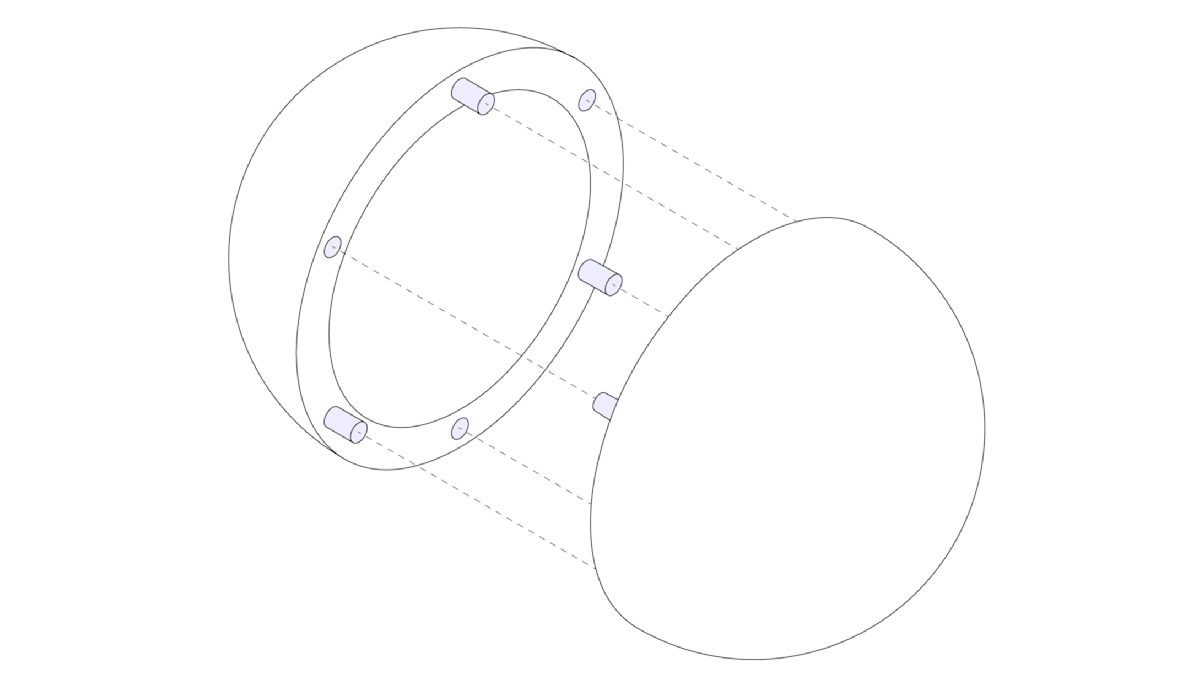

Zijdelingse actiekernen

Als geen van bovenstaande oplossing haalbaar is, kunnen kernen worden gebruikt die naar de zijkant uit het onderdeel glijden voordat het onderdeel wordt uitgeworpen.

Zijdelingse actiekernen moeten spaarzaam worden gebruikt omdat ze complexiteit toevoegen en de prijs van een matrijs met 15% tot 30% zullen doen toenemen.

Volg deze richtlijnen bij het ontwerpen van een zijdelingse actiekern:

● De kern moet parallel aan de scheidingslijn bewegen

● Trekhoeken moeten als gebruikelijk worden toegevoegd

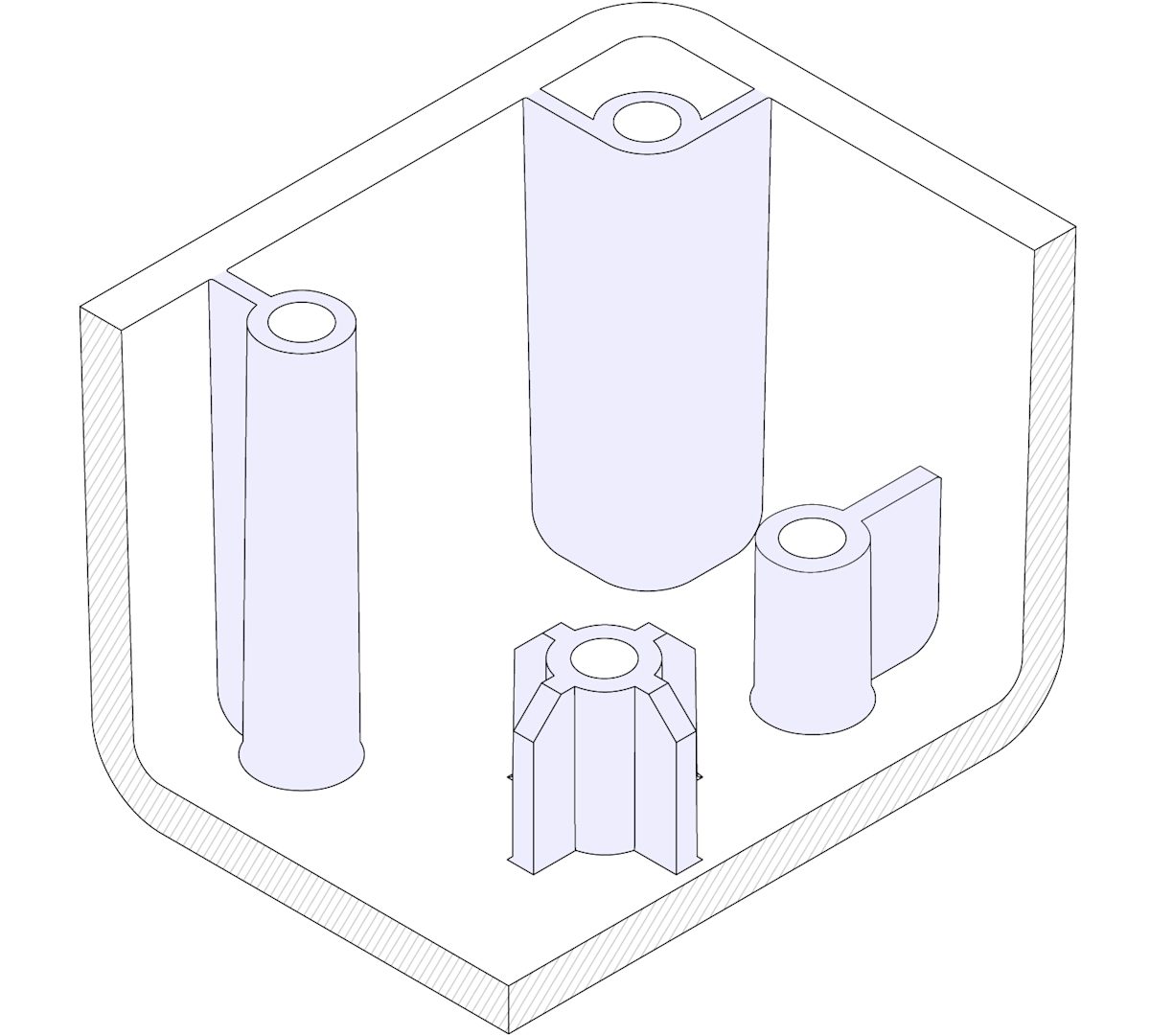

Gebruikelijke ontwerpaspecten

Hieronder geven we een lijst met praktische richtlijnen voor het ontwerpen van de meest gebruikelijke aspecten van spuitgegoten onderdelen. Gebruik deze om de functionaliteit van uw ontwerpen te verbeteren en te blijven voldoen aan de basisontwerpregels.

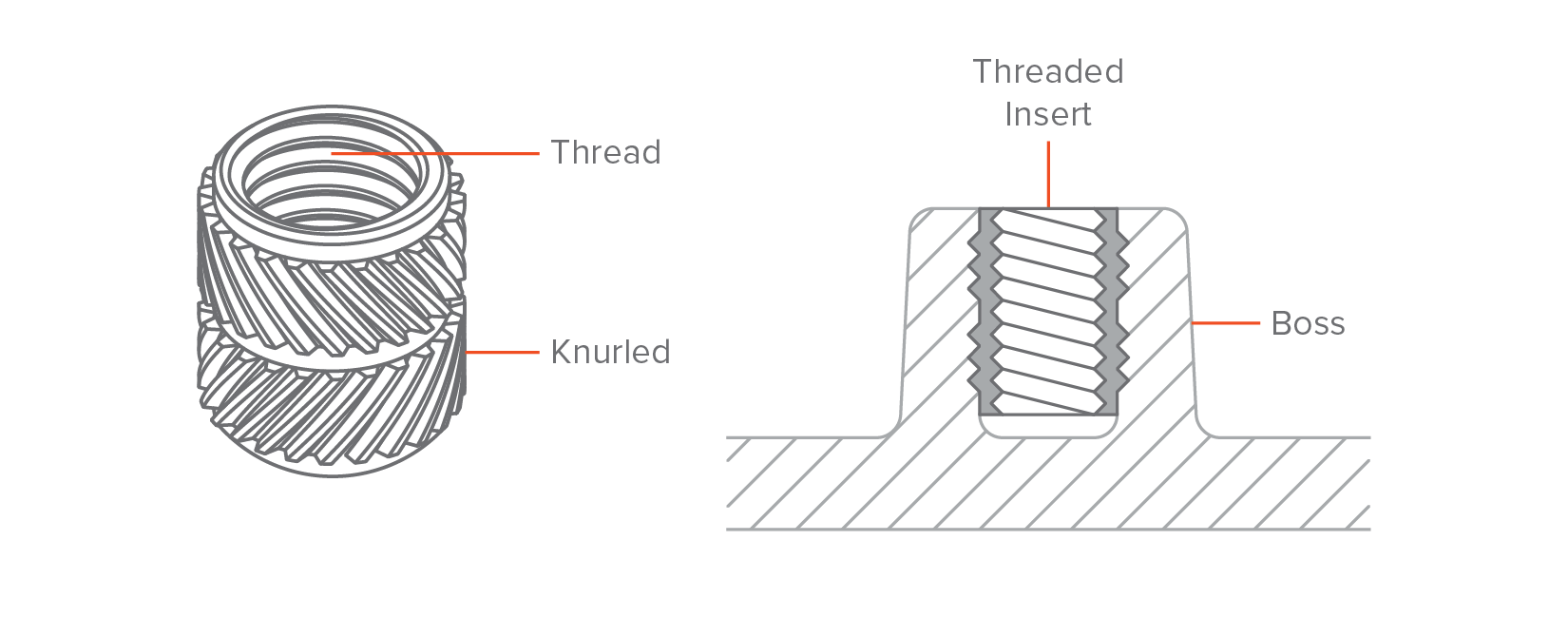

Bevestigingsmiddelen met schroefdraad (nokken en inzetstukken)

Er zijn 3 manieren om bevestigingsmiddelen aan een spuitgegoten onderdeel toe te voegen: door een draad direct op het onderdeel te ontwerpen, door een naaf toe te voegen waar de schroef kan worden bevestigd, of door een inzetstuk met schroefdraad op te nemen.

Een schroefdraad direct op het onderdeel modelleren is mogelijk, maar wordt niet aanbevolen, omdat de tanden van de draad in wezen ondersnijdingen zijn, waardoor de complexiteit en de kosten van de mal drastisch toenemen (meer over ondersnijdingen in een later gedeelte). Een voorbeeld van een spuitgegoten onderdeel met een schroefdraad zijn doppen.

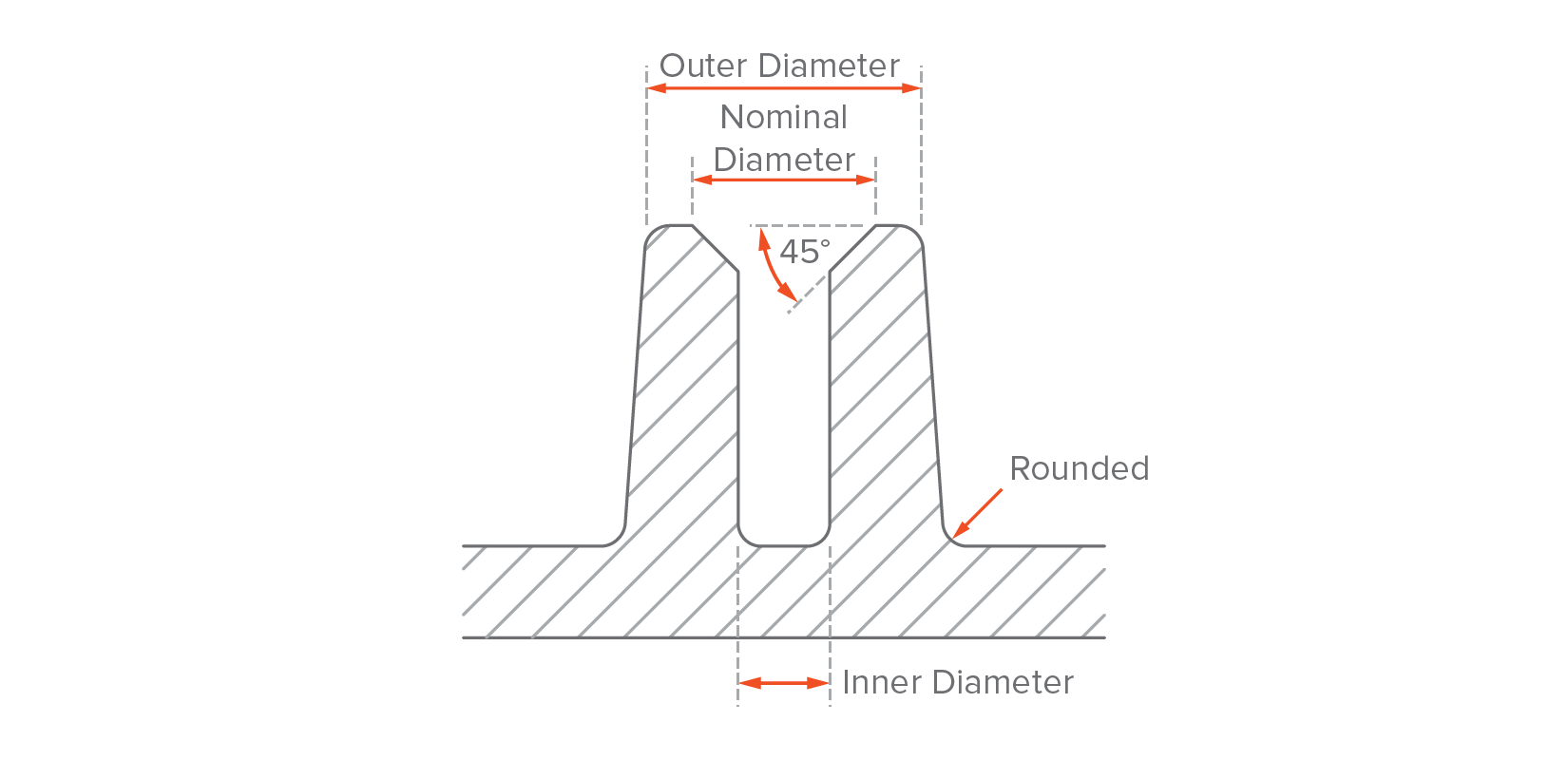

Nokken

Nokken worden gebruikt als montage- of bevestigingspunten (in combinatie met zelftappende schroeven of schroefdraadbussen).

Zie nokken als ronde baleinen - pas dezelfde algemene ontwerprichtlijnen toe. Overweeg ook het volgende:

● Voorkom het ontwerpen van nokken die met de hoofdmuren samenkomen

● Ondersteun nokken met baleinen of verbindt ze aan een hoofdwand

Voor nokken met inzetstukken:

● Gebruik een buitenste diameter die gelijk is aan 2 x het nominale formaat van het inzetstuk

Wanneer nokken worden gebruikt als bevestigingspunten, moet de buitendiameter van de naaf 2x de nominale diameter van de schroef of het inzetstuk zijn en de binnendiameter gelijk aan de diameter van de kern van de schroef. Het gat van de naaf moet zich uitstrekken tot het niveau van de basiswand, zelfs als de volledige diepte niet nodig is voor montage, om een uniforme wanddikte gedurende het hele kenmerk te behouden. Voeg een afschuining toe voor het eenvoudig inbrengen van de schroef of het inzetstuk.

Voor de beste resultaten:

Schroefdraden

Schroefdraden kunnen rechtstreeks in het ontwerp van het gegoten onderdeel worden toegevoegd, maar vormen wel ondersnijdingen. Als alternatief kunnen inzetstukken met schroefdraad worden gebruikt.

Volg deze richtlijnen als u onderdelen met schroefdraden ontwerpt:

● Voeg een 0,8 mm reliëf toe aan de randen van de schroefdraad

● Gebruik een schroefdraad met een spoed groter dan 0,8 mm (32 draden per inch)

● Geef de voorkeur aan trapeziumvormige of Steun draden

● Omgaan met de gecreëerde ondersnijdingen:

● Overweeg voor interne schroefdraden strippende ondersnijdingen toe te passen

● Plaats externe schroefdraden langs de scheidingslijn

Voor de beste resultaten:

__Beste manier om met de gemaakte ondersnijdingen om te gaan: __

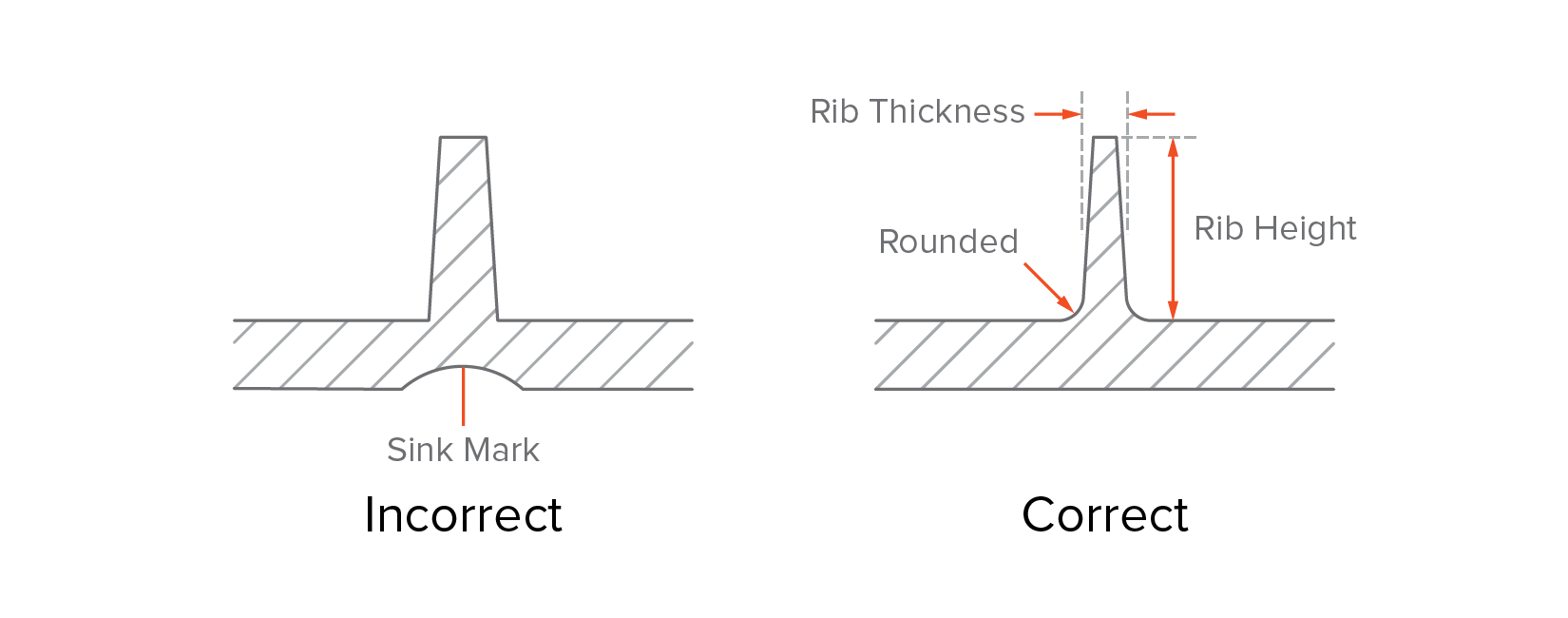

Ribben

Als zelfs de aanbevolen wanddikte niet genoeg is om te voldoen aan de functionele eisen van een onderdeel, kunnen baleinen worden gebruikt om de rigiditeit te verbeteren.

Bij het ontwerpen van ribben:

● Hanteer een dikte gelijk aan 0,5 × dikte van hoofdwand

● Definieer een hoogte kleiner dan 3 × ribdikte

● Hanteer een standaard afronding met radius groter dan ¼ × ribdikte

● Voeg een trekhoek toe van tenminste 0,25° - 0,5°

● Hanteer een minimale afstand tussen ribben & wanden van 4x ribdikte

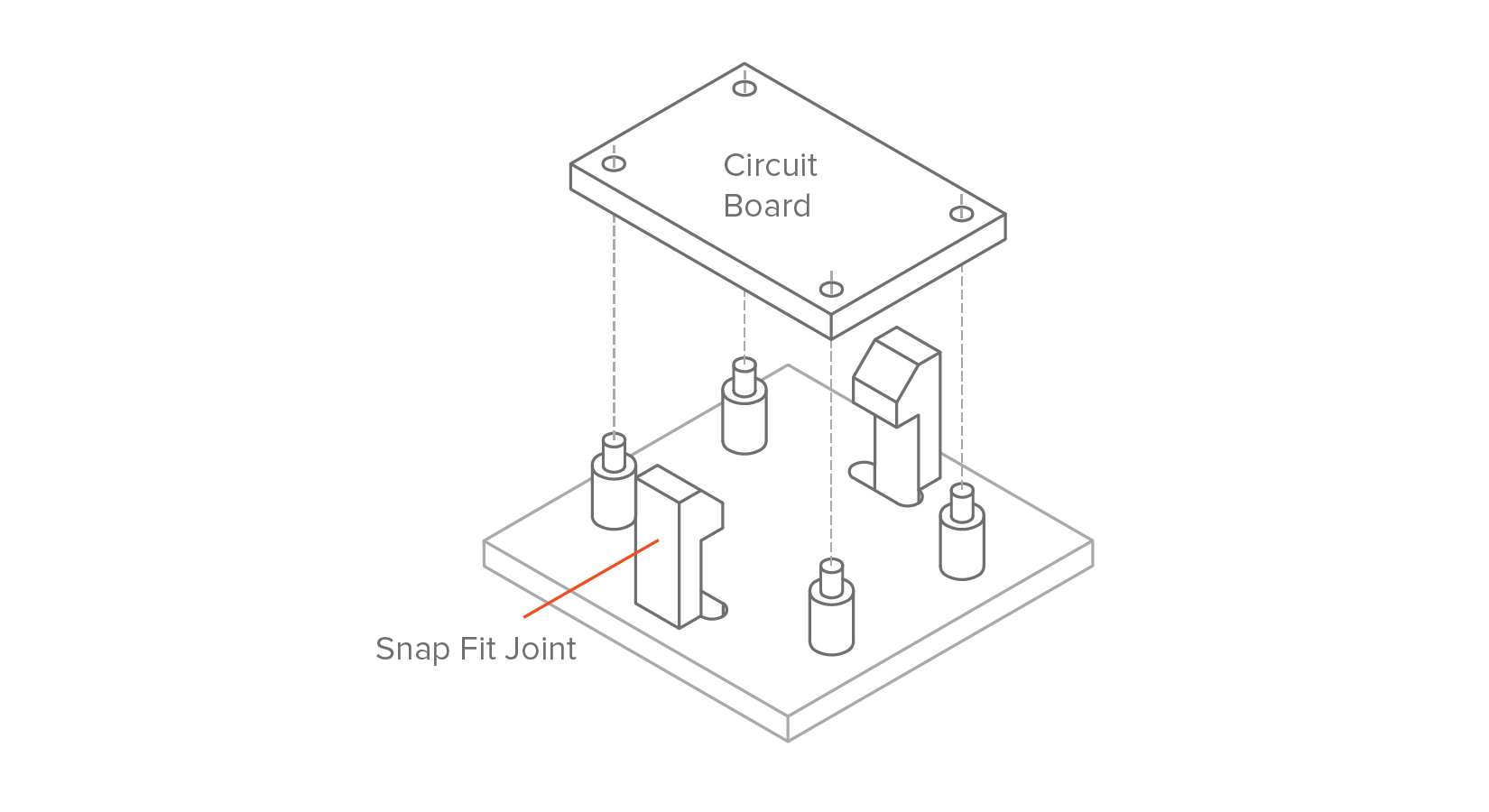

Snap-fit-verbindingen

Klikfittingen zijn een economische en snelle manier om twee onderdelen aan elkaar te verbinden zonder gereedschappen of bevestigingsmiddelen.

Bij het ontwerpen van snap-fittingen voor spuitgieten:

● Voeg een opzet toe aan de zijwanden van de snap-fitting

● Hanteer een dikte van 0,5 × dikte van hoofdwand

● Pas de breedte & lengte aan om de doorbuiging & werking te beheersen

● Overweeg hoe om te gaan met de gecreëerde ondersnijding

Raadpleeg voor gedetailleerde richtlijnen dit artikel van MIT.

In het bovenstaande voorbeeld wordt het meest voorkomende snap-fit gewrichtsontwerp (bekend als de __cantilever snap-fit joint__) getoond. Voeg, net als bij ribben, een tochthoek toe aan uw klikverbindingen en gebruik een minimale dikte van 0,5x de wanddikte. Specifieke richtlijnen voor het ontwerpen van snap-fit verbindingen is een groot onderwerp dat buiten het bestek van dit artikel valt. Raadpleeg dit [artikel van MIT](http://fab.cba.mit.edu/classes/S62.12/people/vernelle.noel/Plastic_Snap_fit_design.pdf) voor meer gedetailleerde informatie .

__Voor de beste resultaten:__

Filmscharnieren

Filmscharnieren zijn dunne stukjes kunststof die twee segmenten van een onderdeel verbinden en buigen en strekken mogelijk maken.

Hier volgen enkele tips om te helpen met het ontwerpen van een filmscharnier:

● Selecteer een flexibel materiaal (bijvoorbeeld PP, PE of Nylon)

● Ontwerp scharnieren met een dikte tussen 0,20 en 0,35 mm

● Gebruik schouders met een dikte gelijk aan de dikte van de hoofdwand

● Pas zo groot mogelijke afrondingen toe

Raadpleeg voor gedetailleerde richtlijnen deze MIT-handleiding.

A well-designed hinge is shown below. The recommended minimum thickness of the hinge ranges between 0.20 and 0.35 mm, with higher thicknesses resulting in more durable, but stiffer, parts.

{{img}}

*Example of a living hinge (left) and recommended design dimensions for PP or PE (right)*

Before going to full-scale production, prototype your living hinges using

CNC machining or

3D printing to determine the geometry and stiffness that best fits your application. Add generous fillets and design shoulders with a uniform wall thickness as the main body of the part to improve the material flow in the mold and minimize the stresses. Divide hinges longer than 150 mm in two (or more) to improve lifetime.

For detailed guidelines, please refer to this MIT guide.

For best results:

-

Design hinges with a thickness between 0.20 and 0.35 mm

-

Select a flexible material (PP, PE or PA) for parts with living hinges

-

Use shoulders with a thickness equal the thickness of the main wall

-

Add fillets as large as possible

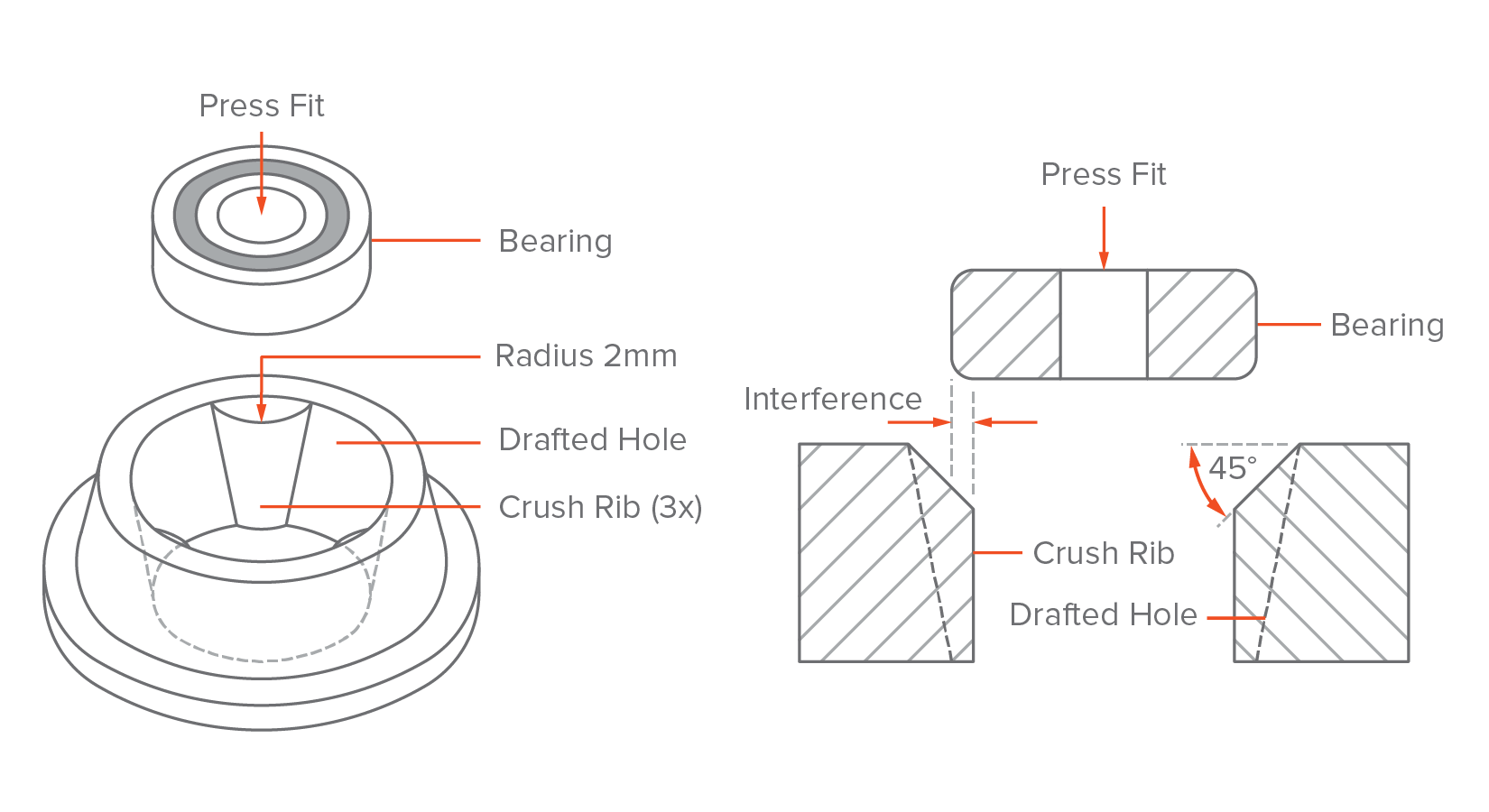

Pletribben (Crush ribs)

Pletribben (Crush ribs) vervormen en creëren frictie tussen het onderdeel en het ingebrachte component, woorden het op zijn plaats wordt gehouden.

Dit is een snelle en voordelige methode om lagers of andere inzetstukken in uw ontwerpen te verwerken. Overweeg in plaats daarvan een drukfitting voor hoogwaardige toepassingen.

Bij het ontwerpen van pletribben (crush ribs):

● Gebruik drie circulaire ribben met een radius van 2 mm

● Voeg een overlapping van min. 0,25 mm toe tussen de rib en het inzetstuk

● Voeg opzet toe aan het gat, maar niet aan de ribben

Hieronder ziet u een voorbeeld van een onderdeel met ribben. Voor een goede uitlijning wordt het gebruik van drie crush-ribben aanbevolen. De aanbevolen hoogte / radius voor elke rib is 2 mm. Voeg een minimum interferentie van 0,25 mm toe tussen de drukrib en het gemonteerde onderdeel. Vanwege het kleine oppervlakcontact met de mal, kunnen crushribs worden ontworpen zonder tochthoek.

Voor de beste resultaten:

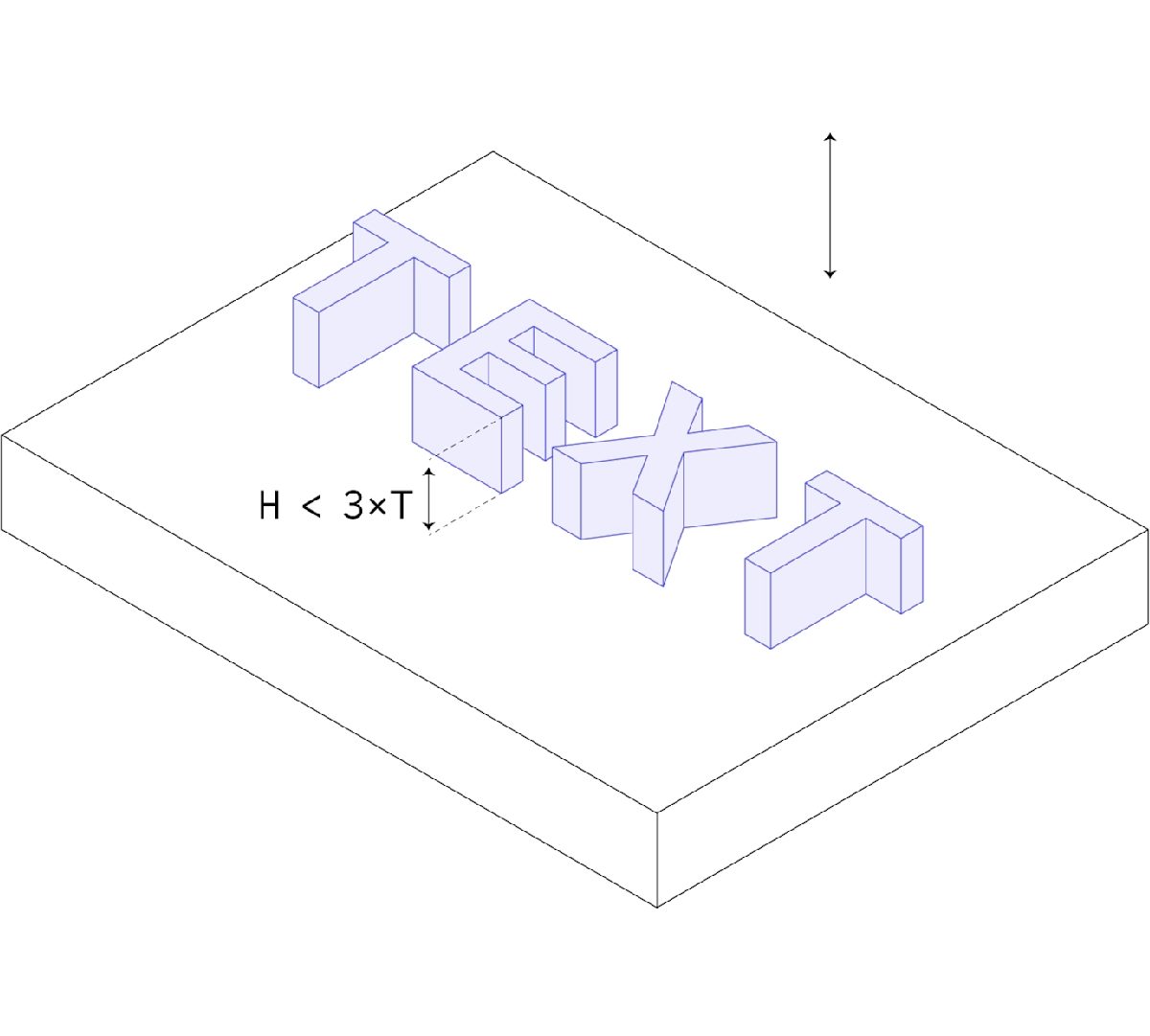

Belettering & symbolen

Tekst, logo’s en andere symbolen kunnen op het oppervlak van spuitgegoten onderdelen worden gegraveerd of gedrukt.

Hier volgen enkele tips voor het toevoegen van tekst:

● Geef de voorkeur aan opdrukken in plaats van graveren

● Plaats tekst haaks op de scheidingslijn

● Hanteer een hoogte (of diepte) van meer dan 0,5 mm

● Gebruik een lettertype met uniforme letterdikte

● Het letterformaat moet tenminste 20 punten zijn

Voor de beste resultaten:

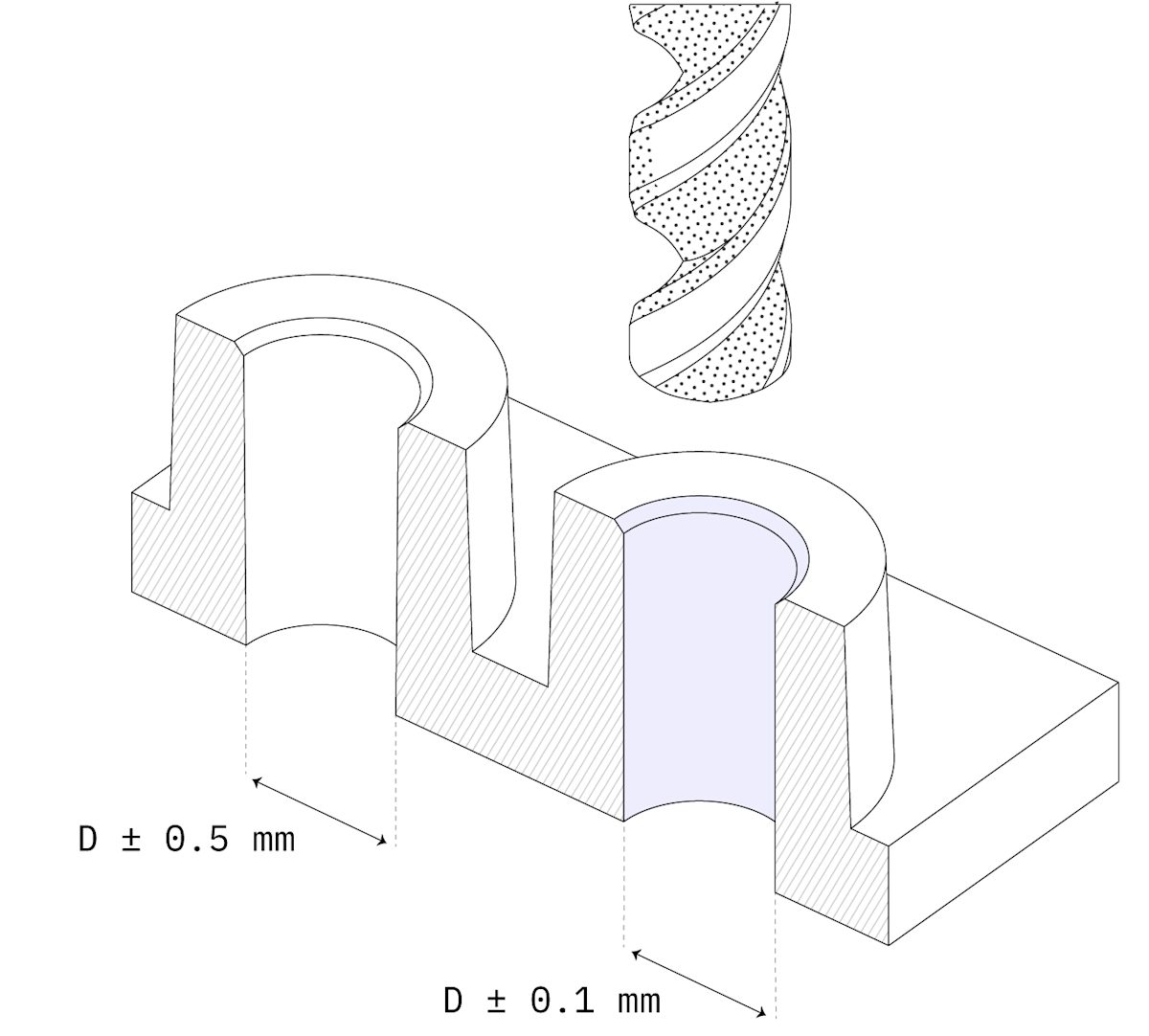

Toleranties

Normaliter levert spuitgieten onderdelen op met toleranties van ± 0,500 mm (0,020’’).

In bepaalde omstandigheden zijn kleinere toleranties haalbaar (tot slechts ± 0,125 mm - en zelfs ± 0,025 mm), maar dit brengt aanzienlijk hogere kosten met zich mee.

Overweeg, voor kleine productieaantallen (<10,000 stuks), een secundaire handeling toe te passen (zoals boren) om de nauwkeurigheid te verbeteren. Dit zorgt voor de juiste interferentie van het onderdeel met andere componenten of inzetstukken (bijvoorbeeld bij gebruik van drukfittingen).

Ontwerpregels voor spuitgieten

Laten we eens kijken hoe deze procesrestrictie kan worden vertaald naar bruikbare ontwerprichtlijnen.

In de volgende delen geven we een samenvatting van de belangrijkste ontwerpregels om op te volgen bij het ontwerpen van onderdelen voor spuitgieten, ook geven we tips over het op de juiste manier ontwerpen van de meest gangbare aspecten die in spuitgegoten onderdelen terug te vinden zijn.

Gebruik een constante wanddikte

Aanbevolen dikte: 1 mm en 3 mm

Ontwerp altijd onderdelen met de kleinst mogelijke (en constante) wanddikte, om vervorming en zinken te voorkomen.

Als dikkere delen vereist zijn, hol ze dan uit en gebruik ribben om rigiditeit toe te voegen. Onthoud dat elke 10% toename in wanddikte ongeveer 30% rigiditeit toevoegt.

Bekijk wanddikte aanbevelingen voor specifieke materialen →

Een wanddikte tussen 1,2 mm en 3 mm is voor de meeste materialen een veilige waarde. De volgende tabel vat specifieke __ aanbevolen wanddiktes__ samen voor enkele van de meest voorkomende spuitgietmaterialen:

Voor de beste resultaten:

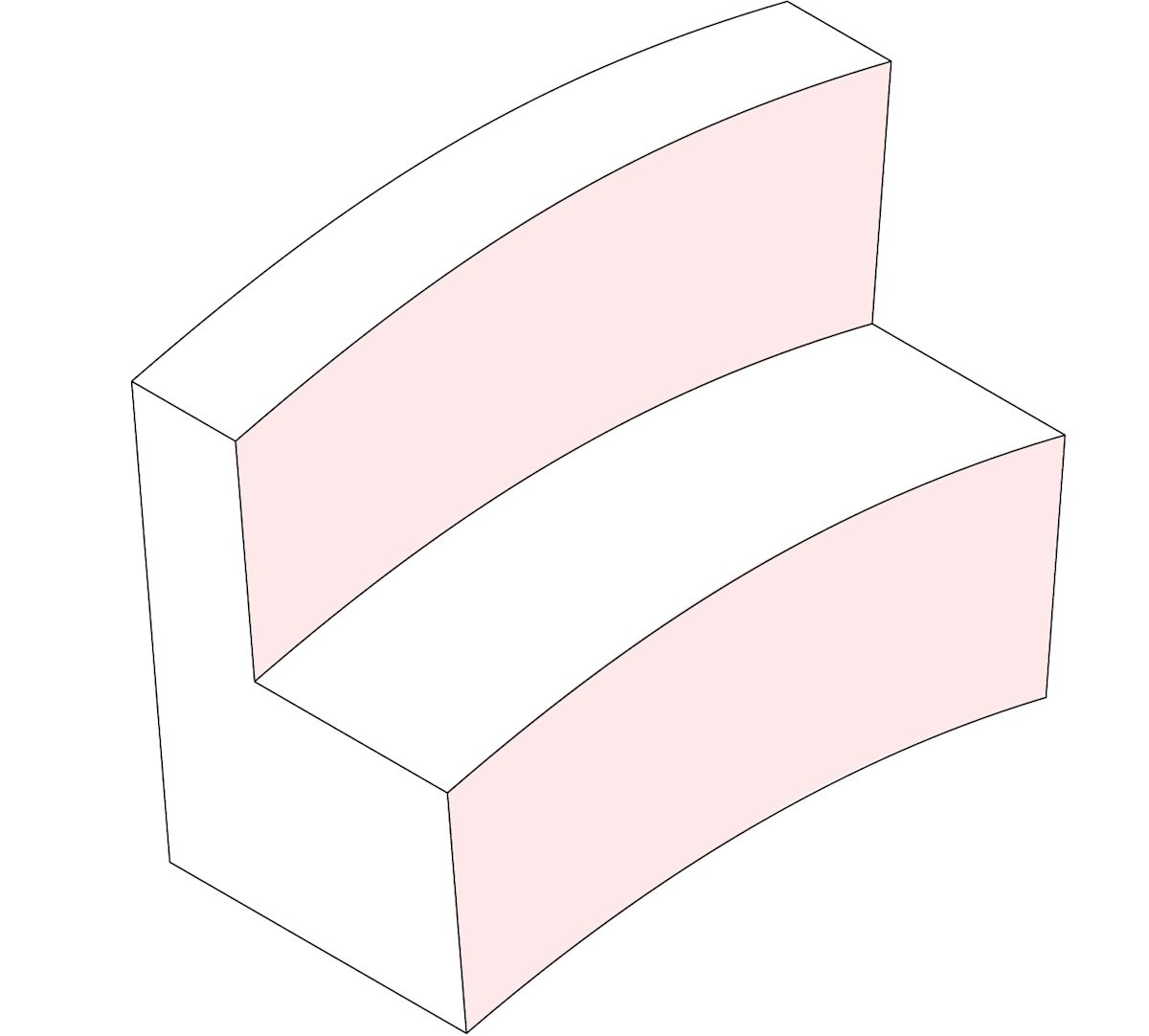

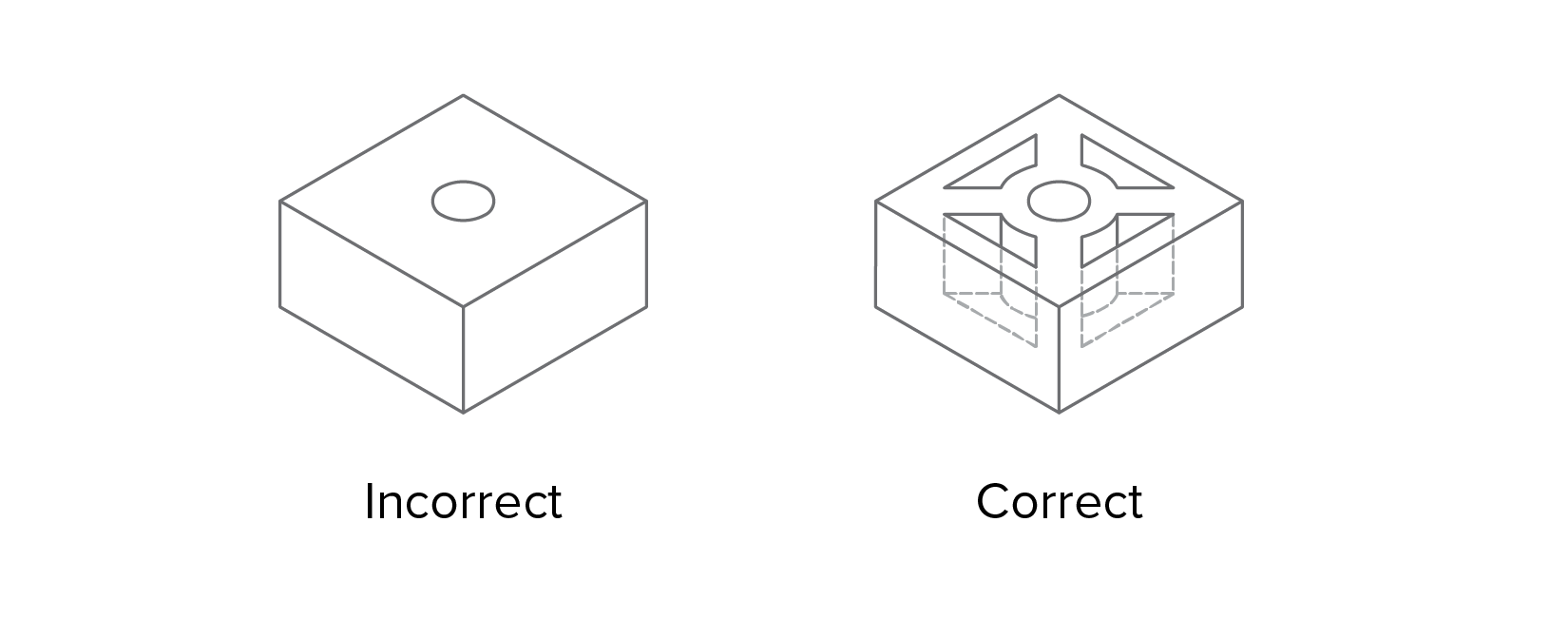

Hol dikke delen uit

Dikke secties kunnen tot verschillende defecten leiden, waaronder kromtrekken en zinken. Het is essentieel om de maximale dikte van een deel van uw ontwerp te beperken tot de aanbevolen waarden door ze __ te maken.

Om de sterkte van holle profielen te verbeteren, gebruik ribben om constructies te ontwerpen met gelijke sterkte en stijfheid maar met verminderde wanddikte. Een goed ontworpen onderdeel met holle secties wordt hieronder getoond:

Ribben kunnen ook worden gebruikt om de stijfheid van horizontale secties te verbeteren zonder hun dikte te vergroten. Onthoud echter dat de beperkingen voor wanddikte nog steeds van toepassing zijn. Het overschrijden van de aanbevolen ribbeldikte (zie hieronder) kan leiden tot zinksporen.

Voor de beste resultaten:

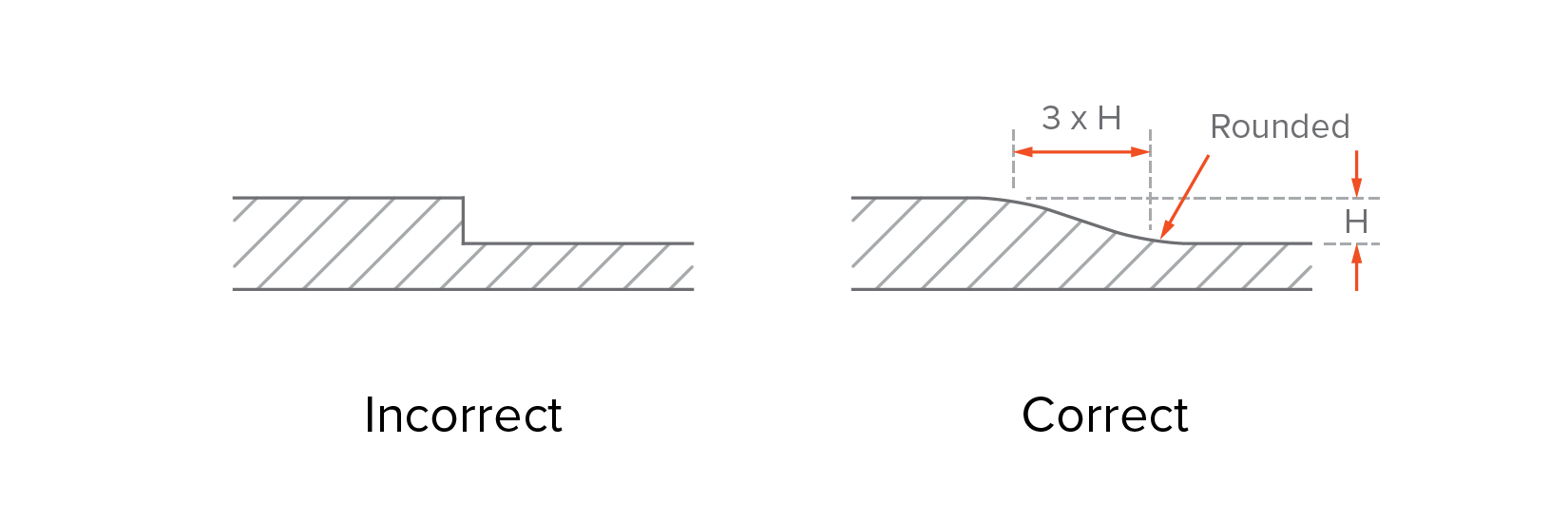

Maak vloeiende overgangen

Aanbevolen: 3 × wanddikte verschil

Soms kunnen delen met verschillende wanddiktes niet worden voorkomen. Gebruik in die gevallen een afschuining of afronding om de overgang zo vloeiend mogelijk te maken.

Zo ook moet de basis van verticale aspecten (zoals ribben, nokken, snap-fittingen) ook altijd worden afgerond.

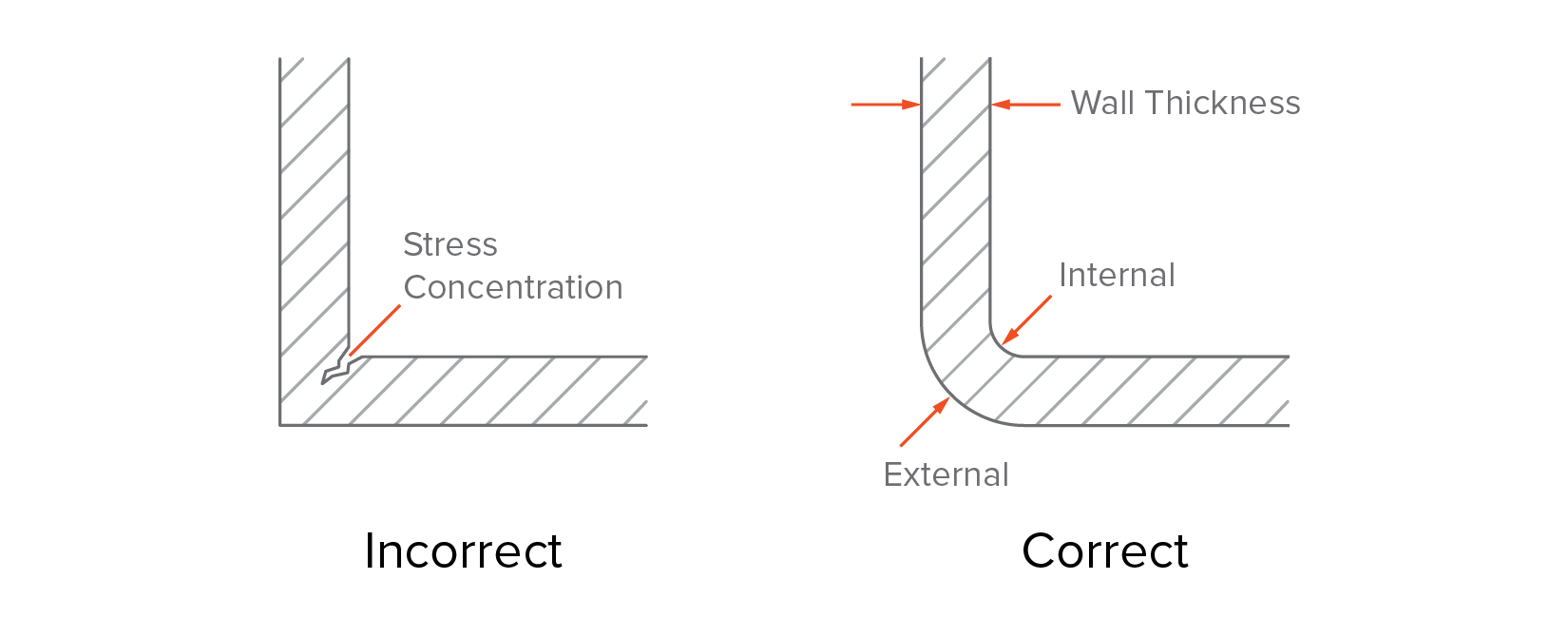

Rond alle randen af

Interne randen: > 0,5 × wanddikte

Externe randen: interne afronding + wanddikte

De regel voor constante wanddikte moet ook worden toegepast op de hoeken van het onderdeel. Voeg op alle interne en externe randen een afronding toe met een zo groot mogelijk radius.

Voor de beste resultaten:

Trekhoeken toevoegen

Aanbevolen minimum: > 2°

Voeg een opzet toe aan alle verticale wanden om het uitwerpen van het onderdeel te vergemakkelijken en sleepsporen te voorkomen. Als ze een functioneel doel hebben kunnen buitenwanden zonder opzet worden gelaten (zie Legosteentjes).

Stel in de volgende gevallen een groter dan aangeraden trekhoek in:

● Verhoog voor onderdelen hoger dan 50 mm, de opzet met 1° voor elke 25 mm

● Verhoog voor onderdelen met getextureerde afwerking de opzet met een extra 1°-2°

Een goede vuistregel is om de trekhoek met één graad te verhogen voor elke 25 mm. Voeg bijvoorbeeld een concepthoek van 3 o graden toe aan een object dat 75 mm hoog is. Een grotere trekhoek moet worden gebruikt als het onderdeel een gestructureerde oppervlakteafwerking heeft. Voeg als vuistregel 1 o tot 2 o extra graden toe aan de resultaten van de bovenstaande berekeningen.

Onthoud dat tochthoeken ook nodig zijn voor ribben. Houd er echter rekening mee dat het toevoegen van een hoek de dikte van de bovenkant van de rib vermindert, dus zorg ervoor dat uw ontwerp voldoet aan de aanbevolen minimale wanddikte.

__Voor de beste resultaten:__

Part 3

Spuitgietmaterialen

Voor spuitgieten kan een breed assortiment kunststoffen worden gebruikt. In dit onderdeel komt u meer te weten over de belangrijkste eigenschappen van de populairste materialen. We gaan ook kijken naar de standaard oppervlakteafwerkingen die kunnen worden toegepast op spuitgegoten onderdelen.

Spuitgietmaterialen

Alle thermoplasten kunnen worden spuitgegoten. Ook zijn bepaalde thermoharders en vloeibare siliconen geschikt voor het spuitgietproces.

Ze kunnen ook worden verstevigd met vezels, rubberdeeltjes, mineralen of vlamremmende middelen om hun fysieke eigenschappen aan te passen. Glasvezel kan bijvoorbeeld met de korrels worden vermengt in verhoudingen van 10%, 15% of 30%, wat resulteert in onderdelen met hogere rigiditeit.

Een additief dat vaak wordt gebruikt om de stijfheid van de spuitgegoten onderdelen te verbeteren, is glasvezel. De glasvezels kunnen worden gemengd met de pellets in verhoudingen van 10%, 15% of 30%, wat resulteert in verschillende mechanische eigenschappen.

Kleurstof kan aan het mengsel worden toegevoegd (in een verhouding van ongeveer 3%) om een grote verscheidenheid aan gekleurde delen te creëren. Standaardkleuren zijn rood, groen, geel, blauw, zwart en wit en ze kunnen worden gemengd om verschillende tinten te creëren.

Oppervlakteafwerkingen & SPI-normen

Spuitgegoten onderdelen worden meestal niet nabewerkt, maar de matrijs zelf kan tot verschillende niveaus worden afgewerkt.

Daarmee kunnen esthetische wensen (bijvoorbeeld een spiegelend of mat oppervlak) of technische vereiste (bijvoorbeeld een specifieke oppervlakteruwheid of toleranties) worden gerealiseerd.

De Society of Plastics Industry (SPI) heeft verschillende standaard afwerkingsprocedures die resulteren in verschillende oppervlakteafwerkingen van het onderdeel.

| Afwerking | Beschrijving | Toepassing |

|---|---|---|

| Glanzende afwerking SPI-norm: A-1, A-2, A-3 |

De matrijs wordt gladgemaakt en dan gepolijst met een diamant polijstspons, waardoor onderdelen een spiegelachtige afwerking krijgen. | Geschikt voor onderdelen die de gladst mogelijke oppervlakteafwerking moeten krijgen of met functionele doeleinden (Ra < 0,10 μm) |

| Semi-glanzende afwerking SPI-norm: B-1, B-2, B-3 |

De matrijs wordt gladgemaakt met een heel fijn schuurpapier, wat resulteert in onderdelen met een heel goede oppervlakte afwerking. | Geschikt voor onderdelen die goede visuele uitstraling moeten hebben, zonder hoogglans effect. |

| Matte afwerking SPI-norm: C-1, C-2, C-3 |

De matrijs wordt met fijn steenpoeder gladgemaakt, waarbij alle freessporen worden verwijderd. | Geschikt voor onderdelen met lage esthetische eisen maar die geen freessporen mogen vertonen. |

| Getextureerde afwerking SPI-norm: D-1, D-2, D-3 |

De matrijs wordt eerst gladgemaakt met fijn steenpoeder en vervolgens gezandstraald, wat resulteert in een getextureerd oppervlak. | Geschikt voor onderdelen die een satijnen of matte getextureerde oppervlakteafwerking moeten hebben. |

| Geen specifieke afwerking | De matrijs wordt afgewerkt naar inzicht van de operator. Gereedschapssporen kunnen zichtbaar zijn. | Geschikt voor niet-cosmetische, industriële onderdelen of verborgen componenten. |

Part 4

Kostenbesparende tips

Meer informatie over de voornaamste kostendrijvers bij spuitgieten en drie bruikbare ontwerptips die u zullen helpen de kosten te verlagen en uw project binnen het budget te houden.

Kostendrijvers bij spuitgieten

De voornaamste kostendrijvers bij spuitgieten zijn:

- Tooling-kosten bepaald door de totale kosten van het ontwerpen en frezen van de matrijs

- Materiaalkosten bepaald door het volume van het gebruikte materiaal en de prijs per kilo

- Productiekosten bepaald door de totale tijd dat de spuitgietmachine wordt gebruikt

Tooling-kosten zijn constant (vanaf $3.000 tot $5.000) en onafhankelijk van het aantal te produceren onderdelen, terwijl het materiaal en de productiekosten afhangen van de productieaantallen.

Voor kleinere producties (1.000 tot 10.000 stuks), hebben de tooling-kosten de grootste impact op de totale kosten (ongeveer 50-70%). Het is dus de moeite waard om uw ontwerp overeenkomstig aan te passen om het productieproces voor de matrijs te vereenvoudigen (en dus de kosten ervan te verlagen).

Voor grotere aantallen tot grootschalige productie (10.000 tot meer dan 100.000 stuks), wordt het aandeel van de tooling-kosten in de totale kosten overschaduwd door de materiaal- en productiekosten. Uw voornaamste ontwerpinspanningen moeten dus gericht zijn op het minimaliseren van zowel het volume van het onderdeel als de tijd die de gietcyclus in beslag neemt.

Hier hebben we enkele tips verzameld om u te helpen de kosten van uw spuitgietproject tot een minimum te beperken.

Tip #1: Houd het bij de matrijs zonder ondersnijdingen (straight-pull mold)

Zijdelingse actiekernen en andere in de matrijs verwerkte mechanismen kunnen de kosten van tooling met 15-30% verhogen. Dit vertaalt zich tot een minimum toename in de kosten van tooling van ongeveer $1.000 tot $1.500.

In een eerder deel onderzochten we manieren om om te gaan met ondersnijdingen. Als u uw project binnen budget wilt houden, gebruik dan geen zijdelingse actiekernen en andere mechanismen, tenzij strikt noodzakelijk.

Tip #2: Ontwerp het spuitgegoten onderdeel opnieuw om ondersnijdingen te voorkomen

Ondersnijdingen voegen altijd kosten en complexiteit toe, evenals onderhoud aan de mal. Een slim herontwerp kan ondersnijdingen vaak elimineren.

Tip #3: Maak het spuitgegoten onderdeel kleiner

Kleinere onderdelen kunnen sneller worden gevormd, wat resulteert in een hogere productie-output, waardoor de kosten per onderdeel lager worden. Kleinere onderdelen resulteren ook in lagere materiaalkosten en verlagen de prijs van de mal.

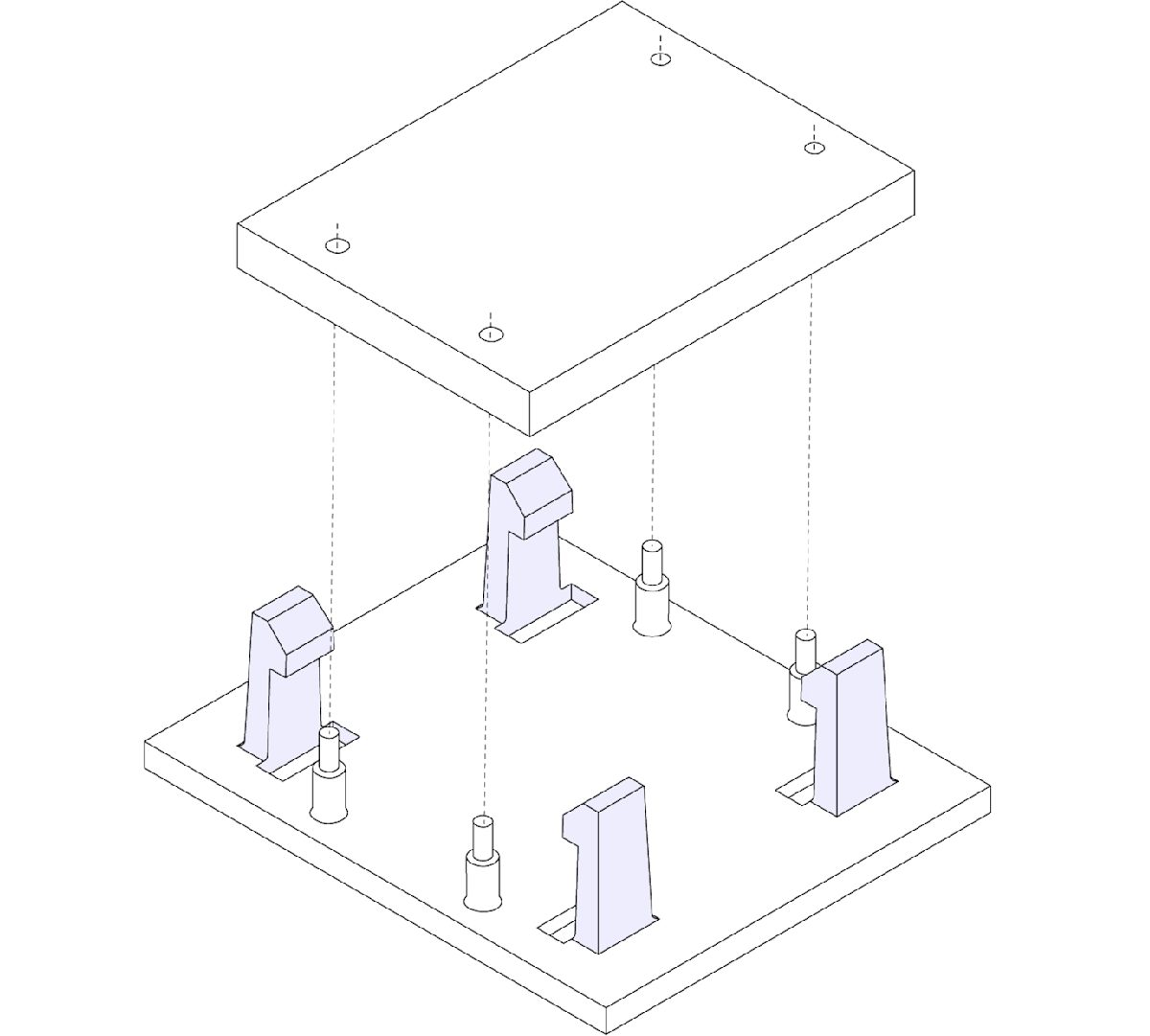

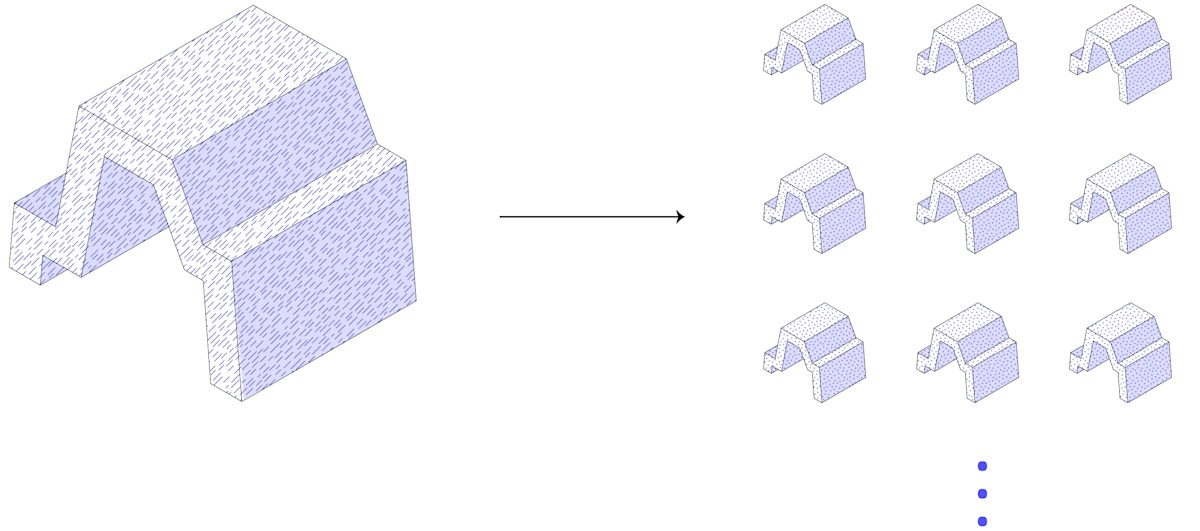

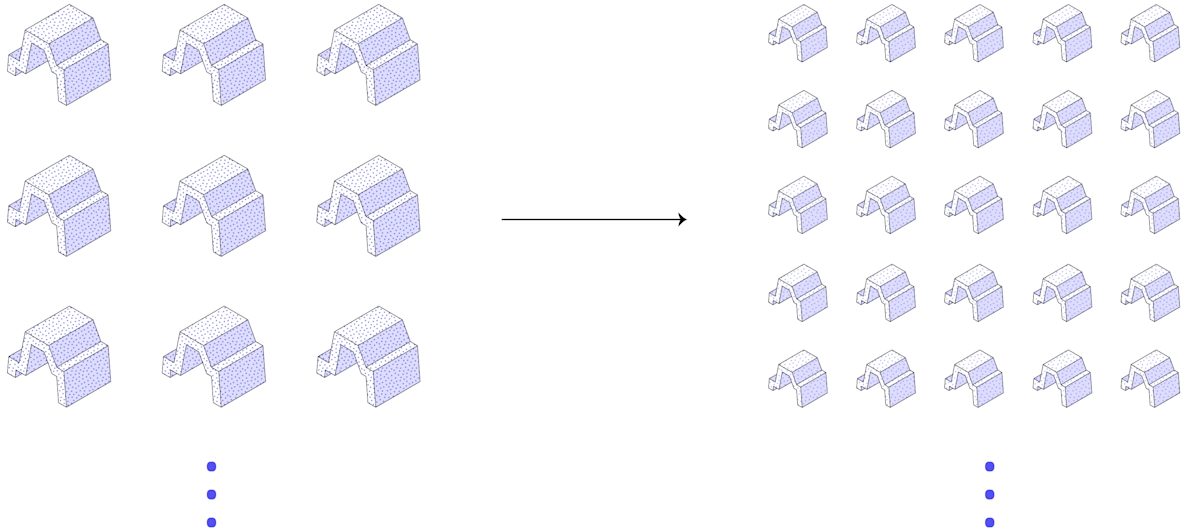

Tip #2: Voeg meerdere onderdelen toe aan dezelfde matrijs

In het vorige deel zagen we dat het gebruikelijk is om meerdere onderdelen in dezelfde matrijs toe te voegen. Normaliter passen er zes tot acht kleine, identieke onderdelen in dezelfde matrijs, in feite wordt daarmee de totale productietijd met ongeveer 80% verminderd.

Onderdelen met verschillende geometrieën passen mogelijk ook in dezelfde matrijs (zie het voorbeeld van het modelvliegtuig). Dit is een fantastische oplossing voor het verminderen van de totale kosten van een assemblage. De onderdelen moeten niet

Dit is een geavanceerde techniek:

In bepaalde gevallen, zijn de voornaamste delen van twee onderdelen in een assemblage hetzelfde. Met een beetje creativiteit in ontwerp, kunt u vormsluitpunten of scharnieren aanbrengen op symmetrische punten, waardoor het onderdeel in feite gespiegeld wordt. Zo kan dezelfde matrijs worden gebruikt om beide helften te produceren en worden de tooling-kosten dus gehalveerd.

Tip #5: vermijd kleine details

Voor het vervaardigen van een matrijs met kleine details zijn langere bewerkings- en afwerkingstijden nodig. Tekst is hier een voorbeeld van en kan zelfs gespecialiseerde bewerkingstechnieken vereisen, zoals het bewerken van elektrische ontladingen (EDM), wat resulteert in hogere kosten.

Tip #6: Gebruik afwerkingen van mindere kwaliteit

Afwerkingen worden meestal met de hand op de mal aangebracht, wat een duur proces kan zijn, vooral voor hoogwaardige afwerkingen. Als uw onderdeel niet voor cosmetisch gebruik is, breng dan geen dure hoogwaardige afwerking aan.

Tip #3: Minimaliseer het volume van het onderdeel door de wanddikte te verlagen

De wanddikte van uw onderdeel verminderen is de beste manier om het volume van het onderdeel te minimaliseren. Zo wordt niet alleen minder materiaal gebruikt, maar de spuitgietcyclus wordt ook versneld.

Door, bijvoorbeeld, de wanddikte te verlagen van 3 mm naar 2 mm kan de cyclustijd met 50% tot 75% worden verlaagd.

Dunnere wanden betekent dat de matrijs sneller gevuld kan worden. Bovendien koelen en stollen dunnere onderdelen veel sneller. Onthoud dat ongeveer de helft van de spuitgietcyclus bestaat uit het stollen van het onderdeel, waarbij de machine niet actief is.

Wees echter voorzichtig dat de rigiditeit van het onderdeel niet teveel wordt verminderd, tot het punt dat de mechanische prestaties eronder lijden. Ribben op de juiste plaatsen kunnen helpen de rigiditeit te verhogen.

Tip #8: Overweeg secundaire bewerkingen

Voor producties met een lager volume (minder dan 1000 onderdelen) kan het voordeliger zijn om een secundaire bewerking te gebruiken om uw spuitgegoten onderdelen te voltooien. U kunt bijvoorbeeld na het gieten een gat boren in plaats van een dure mal te gebruiken met zijdelingse kernen.

Part 5

Beginnen met spuitgieten

Uw ontwerp is gereed en geoptimaliseerd voor spuitgieten, wat nu? In dit deel doorlopen we de stappen die moeten worden genomen om van start te gaan met spuitgietproductie.

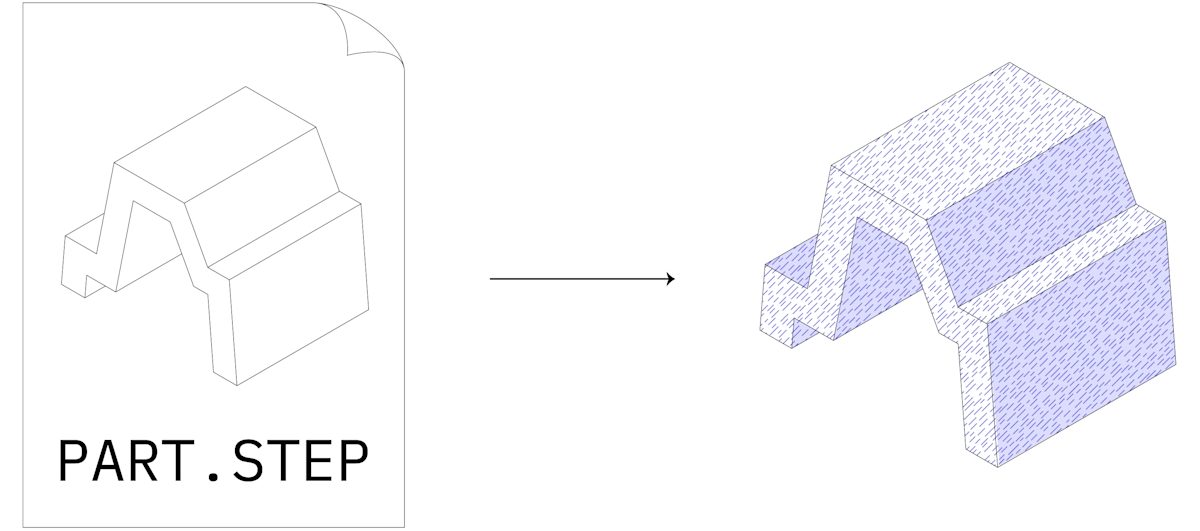

Stap 1: Begin klein & prototype snel

Maak en test, voordat u zich toelegt op dure spuitgiet-tooling, eerst een functioneel prototype van uw ontwerp.

Deze step is essentieel voor het lanceren van een succesvol product. Op deze manier kunnen ontwerpfouten vroegtijdig worden geïdentificeerd, als de wijzigingskosten nog laag zijn.

Er zijn drie oplossingen voor prototyping:

- 3D-printen (met SLS, SLA of Material Jetting)

- CNC-frezen met kunststof

- Spuitgieten van kleine aantallen met 3D-geprinte matrijzen

Deze drie processen kunnen realistische prototypes creëren voor vorm en functie, die goed overeenkomen met de uitstraling van het uiteindelijke spuitgietproduct.

Gebruik onderstaande informatie als een snelle vergelijkingshandleiding om te beslissen welke oplossing het meest geschikt is voor uw toepassing.

Prototyping met 3D-printen

Min. aantal: 1 onderdeel

Gebruikelijke kosten: $20 - $100 per onderdeel

Levertijd: 2 - 5 dagen

Meer informatie over het 3d-printproces →

Prototyping met CNC-frezen

Min. aantal: 1 onderdeel

Gebruikelijke kosten: $100 - $500 per onderdeel

Levertijd: 5 - 10 dagen

Meer informatie over het CNC-freesproces →

Prototyping met kleine producties spuitgieten

Min. aantal: 10 - 100 onderdelen

Gebruikelijke kosten: $1.000 - $4.000 totaal

Levertijd: 5 - 10 dagen

Meer informatie over het spuitgietproces →

Stap 2: Doe een “pilot run” (500 - 10.000 onderdelen)

Met het ontwerp afgerond, is het tijd om op basis van een kleine pilot run te beginnen met spuitgieten.

Het minimum bestelvolume voor spuitgieten is 500 stuks. Voor deze aantallen worden de matrijzen normaliter CNC-gefreesd van aluminium. Aluminium matrijzen zijn relatief eenvoudig en voordelig te produceren (vanaf ongeveer $3.000 tot $5.000) maar kunnen ca. 5.000 - 10.000 spuitgietcycli doorstaan.

In dit stadium variëren de kosten per onderdeel van zo’n $1 tot $5, afhankelijk van de geometrie van uw ontwerp en het geselecteerde materiaal. De gebruikelijke levertijd voor dergelijke bestellingen is 6-8 weken.

Laat u niet in verwarring brengen door de term “pilot run”. Als u slechts enkele duizenden onderdelen nodig hebt, dan zou dit de laatste productiestap zijn.

De onderdelen die worden geproduceerd met “pilot”-aluminiummatrijzen hebben fysieke eigenschappen en nauwkeurigheid gelijk aan onderdelen die worden geproduceerd met “grootschalige productie”-matrijzen van gereedschapsstaal.

Stap 3: Productie opschalen (meer dan 100.000 onderdelen)

Bij het produceren van gigantische aantallen identieke onderdelen (van 10.000 tot meer dan 100.000 stuks), is speciale spuitgiet-tooling vereist.

Voor deze aantallen worden de matrijzen CNC-gefreesd uit gereedschapsstaal, waardoor ze miljoenen spuitgietcycli meegaan. Ook zijn ze voorzien van geavanceerde aspecten om de productiesnelheden te maximaliseren, zoals “hot-tip gates” en complexe koelingskanalen.

De gebruikelijke kosten per eenheid in dit stadium variëren van een paar cent to $1 en de gebruikelijke levertijd is 4 tot 6 maanden, vanwege de complexiteit van het ontwerpen en produceren van de matrijs.

Part 6

Nuttige hulpmiddelen

In deze handleiding hebben we alles behandeld dat u nodig hebt om aan de slag te gaan met spuitgieten, maar er valt nog veel meer te leren.

Hieronder vermelden we, voor degenen die dieper op de stof in willen gaan, een lijst met de beste en nuttigste hulpmiddelen voor spuitgieten en andere digitale productietechnologieën.

Kennisbank

Hier hebben we alles benoemd dat u nodig hebt om te beginnen met spuitgieten. Er is echter nog veel meer te leren in onze Kennisbank - een verzameling technische artikelen over alle productietechnologieën, geschreven door experts van Protolabs Network en de productie-industrie.

Hier volgt een selectie van onze populairste artikelen over spuitgieten:

Andere handleidingen

Wilt u meer te weten komen over digitale productie? Er zijn meer technologieën om te verkennen: