Services de brunissage

Nous proposons un revêtement d’oxyde noir, un revêtement de conversion utilisé sur l’acier, l’acier inoxydable et le cuivre. L’oxyde noir est utilisé principalement pour son aspect noir et lisse et pour améliorer légèrement la résistance à la corrosion. L’oxyde noir imprégné d’huile peut offrir la plus grande résistance à la corrosion.

| Préparation de la surface | Couleurs | Matériaux applicables | Disponibilité cosmétique | Épaisseur** | Aspect visuel |

|---|---|---|---|---|---|

| Tel qu’usiné (Ra 3.2 μm/Ra 126 μin) | Acier, acier inoxydable, cuivre | Acier, acier inoxydable, cuivre | Non | 0-30 μm/0-1181 μin | Noir mat lisse |

Exemple de pièce à oxyde noir

Considérations relatives à l’oxyde noir

Masquage : L’oxyde noir n’a pas d’impact dimensionnel significatif, il n’est donc pas nécessaire de masquer les pièces.

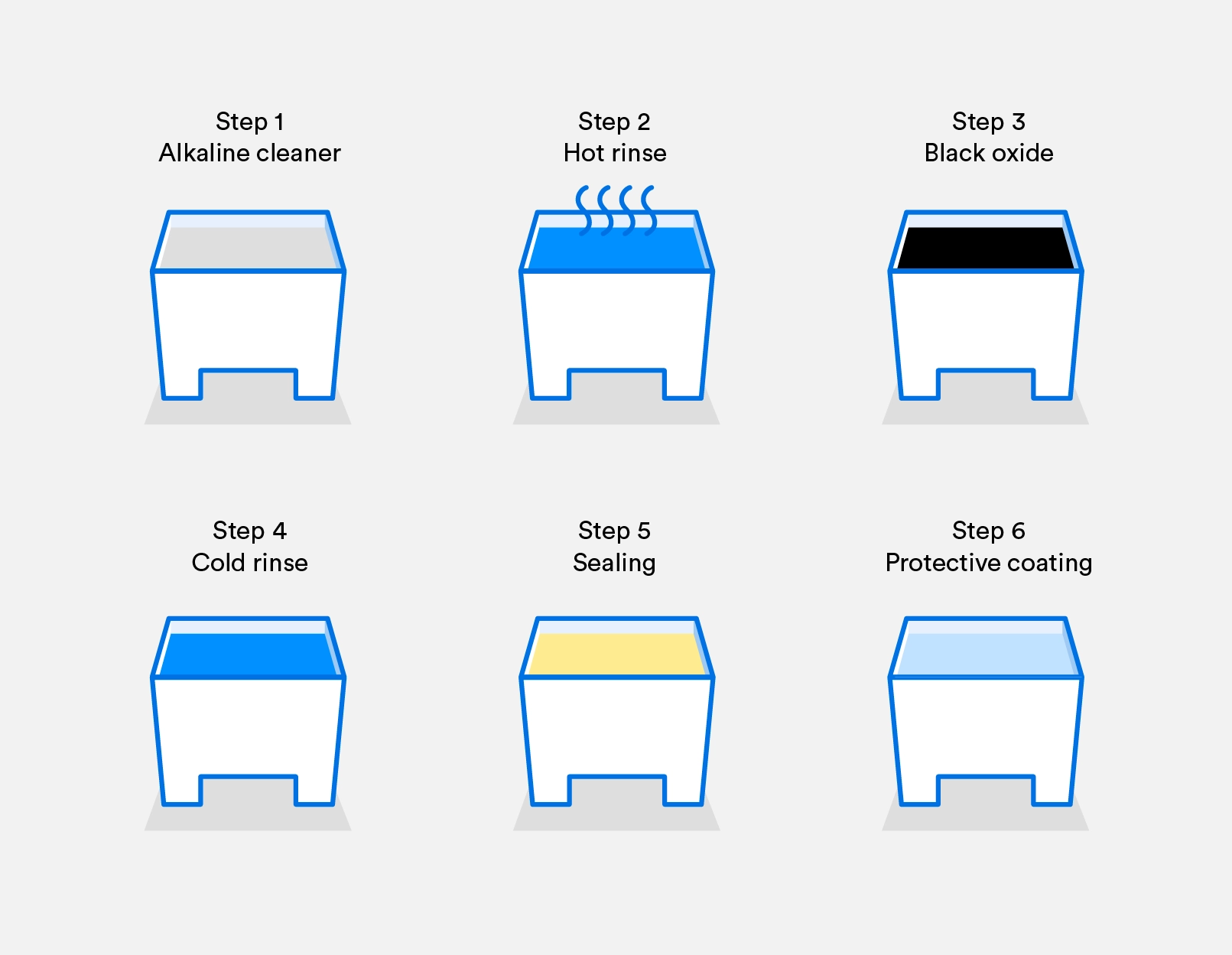

Le procédé d’oxydation noire de Protolabs Network

Le procédé de brunissage à chaud ou revêtement d’oxydation noire est un revêtement de conversion, compatible avec l’acier, l’acier inoxydable et le cuivre, qui donne un aspect noir et améliore légèrement la résistance à la corrosion des pièces.

Voici comment appliquer l’oxyde noir :

-

Commencez par usiner et ébavurer les pièces.

-

Nettoyez les pièces à l’aide de solutions alcalines.

-

Rincez à l’eau.

-

Oxydation noire. Plongez la pièce dans le bain alcalin chaud (135-145 ºC) pendant une période de 5 à 40 minutes en fonction de la taille de la pièce

-

Rincez à l’eau.

-

Traitement de finition. Enduisez la surface oxydée avec de l’huile, de la laque ou de la cire. Cela permet d’obtenir l’aspect esthétique souhaité et d’améliorer la résistance à la corrosion du composant.

Envoyez vos pièces à oxyde noir en production dès aujourd’hui

Obtenir un devis instantané